引 言

环氧树脂有良好的附着力,对中等强度酸、碱和有机溶剂有良好的抗渗透性,拥有较多的固化剂使其在各种施工条件下均具有良好的成膜性能,并能同填料助剂混溶,其不足之处是脆性大,耐候性、热稳定性及阻燃性差[1-2]。

针对环氧涂料性能缺陷目前已进行了大量的改性研究。贾荣勋[3]研制了一种用于碳钢换热器阻垢防腐蚀的酚醛改性环氧树脂涂料,提高了涂料的耐溶剂性和耐热性。但由于酚醛树脂脆性大,因此在配比时的用量受到限制,大量使用涂层变脆且固化不完全。Mathivananl[4]等人开发了一种耐热的环氧有机硅涂料,脆性、耐候性和耐热性得到了改善。Selvaraj[5]用一种具有活性端基的橡胶类弹性体增韧环氧树脂,韧性提高但耐热性下降。文建国[6]制备的环氧玻璃鳞片重防腐涂料大大提高了涂料的防腐性能,但对阻燃性能未做进一步研究,且玻璃导热系数低,不利于涂层耐热性的提高。

本文主要通过选择合适的固化剂和填料制得一种厚浆型环氧树脂涂料,使其在阻燃、防腐以及力学性能方面得到了大幅度提高。

1 实验部分

1·1 主要原料

双酚A型环氧树脂E44,山东肥城德源化工有限公司;端氨基聚醚D400,活性H当量115(提供1mol活泼H所需胺的质量),Huntsman公司;玻璃鳞片,北京思通达交通设施科技有限公司;钛酸酯偶联剂,常州利进化工有限公司;三氧化二铝,分析纯,北京蒙泰有研技术开发中心;锌粉,分析纯,北京市平谷双燕化工厂;铁锈红,分析纯,天津市福晨化学试剂厂;丙酮、硫酸、氢氧化钠,分析纯,北京北化精细化学品有限责任公司。

1·2 测试仪器

283A型电化学工作站,普林斯顿公司;

250MK3型扫描电镜,Cambridge Stereoscan公司;JF-3氧指数测定仪,CZF-3水平垂直燃烧测定仪,南京市江宁区分析仪器厂;Byko-test 7500 Fe/Nfe测厚仪,德国AuTOM;QTX-1型漆膜弹性试验器,中国天津材料试验厂;QFD型电动漆膜附着力实验仪,中国天津材料试验厂;5H-5B型中华绘图铅笔,中国第一铅笔股份有限公司。

1·3 涂料的配方及原料预处理

实验所用涂料的配方如表1所示。

玻璃鳞片的表面预处理:先将玻璃鳞片在70℃,质量分数为5%的NaOH溶液中浸泡30min,清水洗至pH7~8,然后于室温下,在质量分数为10%~20%钛酸酯偶联剂的丙酮溶液中浸泡30 min,过滤后90℃烘干,待用。

1·4 性能测试

防腐性能测试:电化学阻抗谱采用电化学工作站及5210锁相放大器测量系统,频率范围105~10-3Hz,每样选取30个频率测试点。测试在一个连有恒电位/恒电流仪的三电极体系中进行,电解池自制,电解质质量浓度为50g/L的H2SO4溶液。涂料涂于经除锈、除油处理的马口铁上(120mm×50 mm×0·2 mm),实干后测涂层厚度。选涂层均匀处浸泡在质量浓度为50 g/L的H2SO4溶液中,室温敞开条件下电解质溶液与涂膜接触面积约为5cm2。通过比较浸泡后涂层阻抗,研究各种改性对涂层抗蚀性能的影响。

阻燃性:按GB/T 2406(塑料燃烧性能试验方法氧指数法)测氧指数;用UL 94-1996标准测试涂料的垂直燃烧性能。样条的制备方法为:将制备好的涂料分别置于比标准中规定尺寸大1~2 mm模具槽中,在110℃下固化1h后从模具中取出。用砂纸分别将其打磨成尺寸为70 mm×6·5 mm×3 mm的样条用于测氧指数,尺寸为125mm×13mm×3mm的样条用于测垂直燃烧。依此方法每种样条制备3~5个待用。

力学性能:依国标测漆膜力学性能,按GB1764—79测漆膜厚度;按GB/T 1731—1993测漆膜韧性;按GB/T 1720—1989测漆膜附着力;按照GB/T 6739—1996测试漆膜硬度。

2 结果与讨论

2·1 涂层防腐性能的分析

2·1·1 锌及氧化铁红在酸环境防腐体系中的作用

A配方漆与B配方漆在质量浓度为50 g/L的H2SO4溶液中浸泡12 h的电化学阻抗谱图如图1所示。从图1中B配方漆的伯德曲线可以分析出锌和铁锈红对钢铁确有良好的阴极保护作用。涂层被酸渗透起泡,但下方基体并未生锈,因此涂层还未失去阴极保护作用。氧化铁红遮盖力和着色力都很大,有优越的耐光、耐高温性能。其防腐蚀机理是把涂层中的渗透通路堵塞,使介质渗透缓慢,从而有较好的保护作用。

2·1·2 玻璃鳞片对涂层防腐性能影响

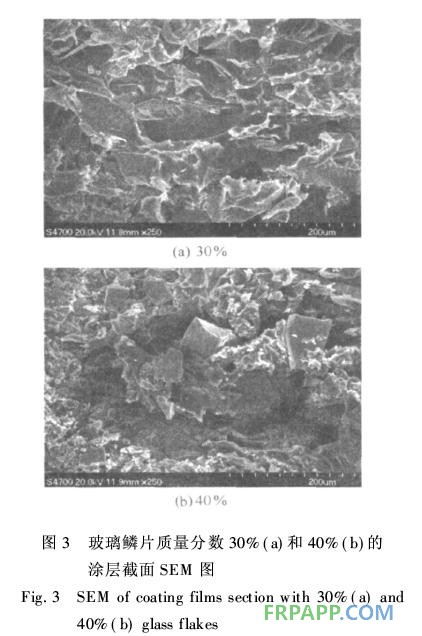

按配方C制备含玻璃鳞片量质量分数分别为20%,30%和40%的涂层且均涂刷3道,在酸电解液中浸泡14d的交流阻抗伯德图如图2所示。图2中的伯德曲线表明,只有40%样品的曲线在中低频段偏离纯电容性质,阻抗较小,是因为溶液介质渗透涂层到达金属表面形成腐蚀电流引起的[7-9]。图3为玻璃鳞片含量为30%(a)和40%(b)涂层截面SEM图,从图3可以看出过量鳞片在涂膜内无序堆积,使空隙、气孔等缺陷增多,因此影响涂层致密性,使其抗渗透性下降,从而导致涂层耐蚀性及机械性能降低。

图4为含30%玻璃鳞片的漆分别涂刷1、2、3道涂层,即不同厚度涂层在酸溶液中浸泡14 d的伯德图。只涂刷1道的涂层在浸泡14d后涂层阻抗明显小于2道和3道涂层,且表现出2个时间常数,表明涂层已经被酸溶液渗透。

由于玻璃鳞片其片状结构在涂膜中的平行排列,将基体分割成许多小区域,其中微小气泡、裂纹及分子空穴相互分割切断,当腐蚀性介质向复合涂层渗透时,受到一层层玻璃鳞片的阻碍,大大地延长了介质的渗透时间,从而有效地抑制了介质的扩散[10-11]。而且由于鳞片不连续地分散于涂膜中,能降低树脂固化时产生的残余应力,大大减少了涂层的收缩,使防蚀层的微裂纹、微孔大大减少,进而提高了防蚀层的防腐蚀效果。鳞片在涂膜中的含量直接影响涂层单位厚度内玻璃鳞片重叠的层数,进而影响腐蚀性介质的渗透性。一道涂膜对马口铁基体的保护性能较差,所以为达到良好的保护涂层,涂层需要达到一定的厚度才可发挥其优良的抗渗透性。

鲁ICP备2021047099号

鲁ICP备2021047099号