4 变频器在试验中实际应用

我们知道任何一种物体都具有自身的固有频率。组成各物体的材质不同、形状不同,就是用同一种材质组成物体固定方式不同,也会产生其自振频率变化。

由于玻璃钢弹性模量是根据不同的设计要求决定的,其弹性模量范围从10GPa~20GPa,玻璃钢叶片又是复杂的变截面复合体,所以对玻璃钢叶片的固有频率ω,所需激振频率p,电机功率等只能作近似值计算,以确定大致所需范围。

图4 端电压与频率 图5 转矩特性

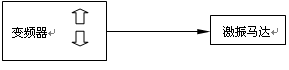

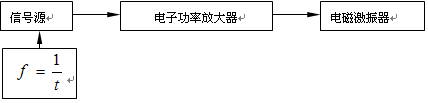

尤其玻璃钢叶片是一个复杂几何体,很难确定其共振点,只能确立共振范围,然后进行扫描跟踪方法捕捉共振点。利用变频器可无级调速特点,具有对马达有很好匹配的优点,进行扫描跟踪大型玻璃钢结构件的一、二阶自振频率,能满足对大型玻璃钢结构件低频范围内振动试验。其表现特点:使用简便(不需要专门培训),可操作性,不需经常维护,可长期稳定地在设定好的范围中工作,特别对疲劳试验有着很好的应用价值。图6、图7用变频器组成的激振系统与传统振动试验设备组成的激振系统以及操作流程比较。

图6 用变频器组成的激振系统

图7 用传统的振动试验设备组成的激振系统

从图比较可以看出,用变频器组成的激振系统配置工艺简单,只需作简单的加速或减速操作就能捕捉结构件的共振点,而且可以任意增减激振力。而传统的激振系统则要先把频率换算成所需的时间值(因信号源是用时间定值),然后在信号源(是一个独立的仪器)上设定所需值,逐点跟踪,操作很麻烦,需专业人员操作,其他性能指标已在第二章节中叙述。

在正式试验前,先用了一个2.2kW变频器和一只200瓦内部带有偏心轮振动马达,在660kW叶片上做验证试验,试验结果理想。正式试验时配了一台欧林OL-4001/10H型7.5kW容量的变频器,主要考虑能满足技术要求,价格便宜。图8所示是已完成的660kW风力机叶片疲劳试验时的照片。

图8 660kW风力机叶片疲劳试验图9 疲劳试验中的1.5MW(40.3m)风力机叶片

08年完成的1.5MW风力机叶片疲劳试验(图9),该叶片目前是国内主流风力机叶型,单叶长度40.3m,自重约6t。由于叶片几何尺寸增大,而使一阶自振频率降低,且需增加静载荷重量,还必须在其自振频率范围内工作(约0.9Hz左右),势必会引起马达转矩增加而无法启动,因此采取补救措施。其方法:提高马达转速,添加一个1:30减速齿轮箱,即可增加静载荷重量,又可减少马达的启动载荷,又能在所需要频率范围内激振,从而确保试验顺利进行。

为避免在试验中设备异常情况发生,在试验系统中增加一个计数累加与试验异常保护器,以保证疲劳试验次数正确记录和在有异常情况发生时及时关闭试验系统,来确保人身和财产安全。图10为计数累加与试验异常保护器的框图。

图10 计数累加与试验异常保护器的框图

工作原理,通过光电传感器采得迫振信号,经U18(GO3A1D防干扰隔离器)、U1A、U1B(MC4069)4脚输出,一路信号送至U2(CD40192)5脚(CPU)进行加计,另一路信号送至U1C(MC4069)5脚,经U1D(MC4069)8脚至R4(560K)、C3(470μf)作无迫振信号输入约5分钟延时,如果再无信号输入,就通过U1E(MC4069)10脚给U16(NE555)2脚发送一个负脉冲,触发单稳态电路翻转,通过U17(GO3A1D)隔离器,驱动Q1(TIP31C)继电器K1(HRMH-S-DC12V-A)动作关闭马达,以达到保护目的。

如果没超过保护延时时间,这时有迫振信号过来,那就继续工作。

在实际测试应用中,发现变频器对动态测试仪器的干扰问题。其主要是变频器高次谐波的干扰。但解决方法还是比较简单,测试中应避免测试应变片的引线与马达控制线平行走线,对各个测试点和测试仪器作良好的屏蔽隔离,就可防止干扰。

5 小 结

变频器具有对马达的很好匹配性,能满足对大型玻璃钢结构件低频范围内振动试验,利用其可调速原理,扫描跟踪大型玻璃钢结构件的一、二阶自振频率。其表现优点:使用简便,可操作性,不需经常维护,可长期时间稳定地在设定好的范围中工作。缺点:加载重量较大,会引起结构件的自振频率偏移,在应用中需要考虑这个因素。在动态应变测试应用中,还应该特别注意变频器高次谐波的干扰,以防止引起测试误差。

鲁ICP备2021047099号

鲁ICP备2021047099号