前言

在传统船舶修造行业中,多采用铆接、螺接、焊接等固定方式,这些固定方式受材料材质、形状、厚度、大小、硬度等方面的制约,如一些较薄材料的连接和固定,无法得到令人满意的连接和固定效果,而且影响材料的美观性。传统铆接、螺接、焊接等方式,在连接承重结构时易产生应力集中,造成船舶主体结构损坏,降低了船舶使用的可靠性,增加了船舶维护成本。随着胶黏剂技术的发展成熟,胶黏剂逐渐取代传统铆接、螺接、焊接等固定方式。由于船舶长期航行于江、河、湖、海等复杂恶劣环境中,气候多变,突发事故常见,因此对胶黏剂提出了特殊要求,如必须耐海水、耐大气老化、耐油、耐高低温交变、阻燃、耐振动,一些舱内粘接要求胶黏剂无毒、无味、美观,船舶修造一般要求现场作业,工艺要求简单快捷。

1·胶黏剂在船舶船体上的应用

1.1 在船体复合材料中的应用

船用玻璃钢,即玻璃纤维增强塑料,之于传统材料有以下特点:质轻、高强,耐腐蚀、抗化学附着,介电性和微波穿透性好,冲击韧性好,外观美观,可设计性优良,成本低廉,工艺简单[1],已经广泛应用于渔船、游轮、赛艇、潜艇、扫雷艇的制造。玻璃钢在船体装配中一般采用胶接和机械连接并用,既利用胶接的优越性,又保证了接头的足够强度和可靠性。连接的步骤是先胶接后机械连接[2],以下主要介绍几种常见应用于船舶工业中玻璃钢粘接的胶黏剂。

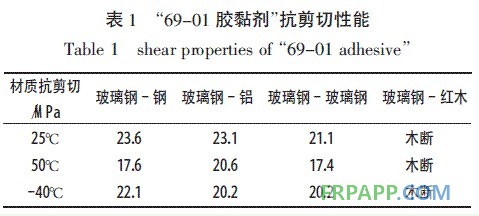

山东非金属材料研究所开发的“69-01胶黏剂”,主要成分为:环氧树脂、聚硫橡胶等,25℃下2h固化,适用于钢、铝等金属材料与玻璃钢、木材、陶瓷等非金属材料的胶接,在胶接不同材料性能参数如下表1所示:

表1 69-01 胶黏剂抗剪切性能

从表1中可以看出,玻璃钢通过“69-01胶黏剂”胶接不同材质时,无论是常温还是低温剪切强度均在17MPa以上,具有优良的粘接性能。

此外天津市合成工业研究所开发的“HY-912超级低温胶黏剂”,上海新光化工厂生产的“铁锚101胶黏剂”,上海合成树脂研究所生产的“E-4胶黏剂”、“E-10胶黏剂”、“E-11胶黏剂”、“SA-100型快速固化胶黏剂”、“ZW-1”、“ZW-3胶黏剂”,四川晨光化工研究院生产的“CJ-93胶黏剂”,中科院北京化学所开发的“KH506胶黏剂”均可应用于船舶玻璃钢的胶接。

1.2 在船体金属结构中应用

船舶的船体金属结构中,大量使用了如碳钢、高强度钢、优质碳素结构钢、合金结构钢、铸钢、铸铁以及铝合金、镁铝合金、钛合金等金属合金材料。这些金属主体结构,一般采用焊接方式进行连接,但是为了降低应力集中,提高不同金属材料耐化学腐蚀性,可采用胶接方式进行连接。以下主要介绍几种可应用于船舶工业中结构性金属材料粘接的胶黏剂。

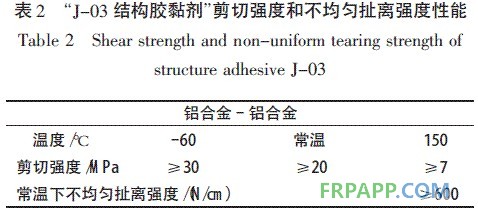

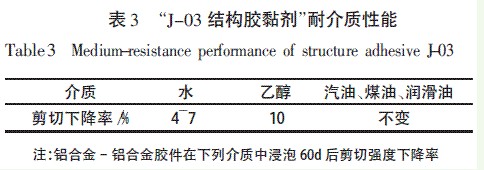

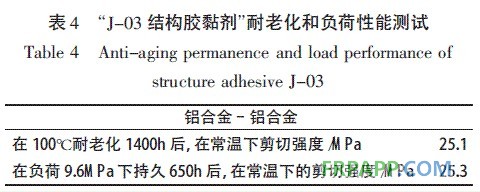

黑龙江省科学院石油化学研究院开发的“J-03结构胶黏剂”,主要成分为:酚醛树脂、丁腈橡胶和配合剂等,在压力0.3MPa~0.5MPa,165℃固化2h,该产品胶接强度高,韧性好、耐介质、耐老化。铝合金胶接件在不同条件下粘接性能如表2、3、4所示:

表2 J-03结构胶黏剂剪切强度和不均匀扯离强度性能

表3 J-03结构胶黏剂耐介质性能

表4 J-03结构胶黏剂耐老化和负荷性能测试

从表2、3、4中可以看出,“J-03结构胶黏剂”在不同介质中剪切强度下降率在10%以内,在100℃耐老化1400h后,以及在负荷9.6MPa下持久650h后,剪切强度仍能保持在25.1MPa以上,此胶黏剂具有良好的耐介质、抗老化、抗负荷性。

此外,黑龙江省科学院石油化学研究院研制的“J-19高强度结构胶黏剂”、“J-10结构胶黏剂”,“J-32高强度胶黏剂”、“J-135室温固化结构胶”,北京橡胶十二厂生产的“XY-507胶黏剂”,辽宁大连第二有机化工厂“农机2号胶黏剂”,洛阳黎明化工研究院研制的“RTP-801胶黏剂”,均可应用于船体金属结构胶接。

1.3在潜艇消声瓦安装中的应用

消声瓦是随现代吸声材料的发展而逐渐成熟起来的一种新型潜艇隐身装备。消声瓦技术作为一种有效的抑制噪声振动、降低本艇声目标强度、提高潜艇隐蔽性的手段,已被世界各海军强国广泛采用[3]。消声瓦一般是由合成橡胶等高分子聚合物组成的,如前苏联主要采用丁苯橡胶为基材,英国主要采用聚氨酯材料,美国将聚氨酯与玻璃纤维制成消声瓦复合材料,法国消声瓦采用使用聚硫橡胶为基材[4],这些消声瓦均获得了很好的消声降噪效果。

消声瓦一般采用“工装”或胶粘两种方式安装,“工装”容易使潜艇出现漏声通道和回声反射面,降低消声瓦的使用效果,最好的安装方式为胶接,英美俄大都采用这种方式,但是胶接强度和耐久度一直困扰着各国海军。据报道,美国最新型“弗吉尼亚”号核潜艇以及其它潜艇均出现大面积消声瓦脱落现象。因此开发一种能满足消声瓦粘接的胶黏剂成为海军装备研究的重点。这种胶黏剂需要具有粘接强度高、抗冲击、耐久性好、耐盐雾、耐海水、耐振动甚至需要具有一定的阻尼降噪性能。因为罕有消声瓦胶黏剂相关报道,所以下选取几种现有胶黏剂,作为消声瓦胶黏剂性能指标参考。

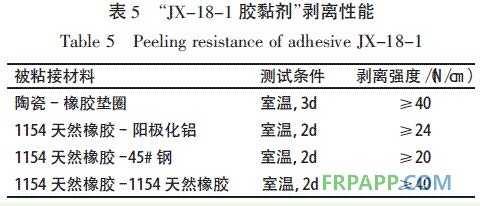

上海橡胶制品研究所研制的“JX-18-1胶黏剂”,主要成分为氯丁橡胶,室温固化2~3天可使用,低毒,具有良好初接能力,不需加压即可实现硫化,使用方便,工艺性良好,并具有一定耐热、耐水性。性能参数如表5所示:

表5 JX-18-1 胶黏剂剥离性能

从表5中可以看出,“JX-18-1胶黏剂”在室温固化2~3d时,对不同材料的粘接效果良好,剥离强度均超过20N/cm,其中陶瓷-橡胶垫圈、帆布-帆布和1154天然橡胶-1154天然橡胶剥离强度分别为40N/cm,48N/cm,40N/cm以上。

2·胶黏剂在船舶舾装系统中的应用

2.1在船舱泡沫材料中的应用

船舶舱室的夹层结构一般使用蜂窝结构和泡沫材料填充,如聚氨酯泡沫塑料、酚醛泡沫塑料等,蜂窝结构和泡沫材料的使用一方面可以增强舱室的机械性能,如减轻结构重量,提高了结构强度,另一方面泡沫材料具有良好的隔热、隔音、抗冲击性,并简便施工工艺。选择正确的胶黏剂对夹层结构的强度也有非常重要的意义,通常在选择胶黏剂时除了强度以外,还需要考虑使用温度、烟雾条件及其与芯材和面板材料的兼容性。如果选择与面板材料共固化,则胶黏剂或胶膜的固化条件需要与面板的共固化条件相一致[5]。以下介绍几种用于船舶蜂窝结构和泡沫材料的胶黏剂。

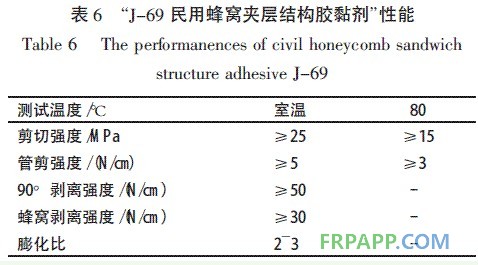

黑龙江省科学院石油化学研究院研制的“J-69民用蜂窝夹层结构胶黏剂”,主要成分为环氧树脂、丁腈橡胶、改性双氰胺催化剂,125℃固化2.5h,或140℃固化1h,主要用于准高速、高速火车、豪华游艇及舰船的门、隔板、铝合金蜂窝夹层结构装饰外幕墙等蜂窝夹层结构胶接,性能参数如表6所示:

表6 J-69民用蜂窝夹层结构胶黏剂性能

由表6可知,“J-69民用蜂窝夹层结构胶黏剂”在室温下抗剪切能力在25MPa以上和剥离强度在50N/cm以上,蜂窝剥离强度在30N/cm以上,具有良好性能。

此外,天津合成材料工业研究所研制的“YY-921胶黏剂”,江苏太仓化工厂生产的“683船舶隔热材料胶黏剂”,上海橡胶制品研究所研制的“JX-18胶黏剂”、“SLP-1泡沫胶黏剂”,广东化学所研制的“3号胶黏剂”,上海新光化工厂生产的“铁锚104胶黏剂”,黑龙江省科学院研制的“J-123蜂窝夹层结构胶黏剂”均可应用于船舱泡沫材料的胶接。

2.2在船舱地板粘接中的应用

船舱地板材料一般为:聚氯乙烯人造革地板、聚氯乙烯硬质地板、聚氯乙烯软质地板和橡胶地板。地板一般通过胶接方式固定到钢板或铝合金板上。舱室地板用胶黏剂要求无毒、无味、阻燃、耐油、耐水耐酸碱腐蚀。

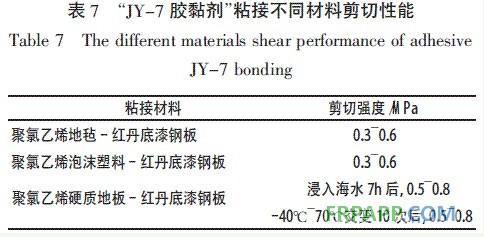

上海橡胶制品研究所研制的“JY-7胶黏剂”,主要成分为再生酚醛树脂等,室温固化,具有优良的耐高低温交变性、耐热老化和耐水性。

表7 JY-7 胶黏剂粘接不同材料剪切性能

由表7中可以看出,“JY-7胶黏剂”在粘接聚氯乙烯硬质地板时,具有良好的耐海水性,在浸入海水7h后,剪切强度为0.5~0.8MPa,在经-40℃~70℃交变10次后,剪切强度为0.5~0.8MPa,此胶黏剂具有良好耐水性和耐温度交变性。

此外,大连第二有机化工厂生产的“DXS瓷砖胶”,青岛海洋化工研究院研制的“HS-66水性环氧PVC地板胶”,北京橡胶十二厂生产的“XY-403”,均可应用于船舱地板的粘接。

2.3在船舱内饰中应用

船舱内部装饰首选的固定方式就是胶接,如仪器、仪表、管路附件、塑料管、塑料面板、壁纸等均使用胶黏剂进行固定。为了保证船员身体健康和舒适性,在船舱内部胶黏剂最重要的特性就是无毒、无味、阻燃。

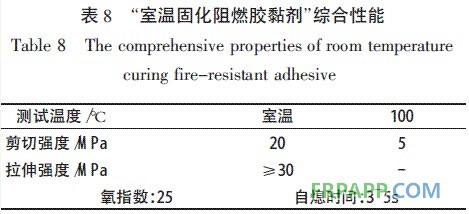

黑龙江省科学院石油化学研究院研制的“室温固化阻燃胶黏剂”,主要成分为:阻燃环氧树脂、复合阻燃剂、固化剂。具有良好的阻燃性,不产生有害气体,不流淌。

表8 室温固化阻燃胶黏剂综合性能

“室温固化阻燃胶黏剂”已经应用于飞机、汽车、船舶装饰工艺。

此外,上海造船工艺研究所研制的“铜醛聚氨酯胶黏剂”,晨光化工研究院“DS-1聚氯乙烯塑料胶黏剂”,天津市合成材料工业研究所研制的“HY-914”,均用于船舱内部各种装饰及仪器、仪表等的粘接。

2.4在不易着火甲板基层敷料粘接中的应用

为了防止船舶机舱或货仓着火后,火势蔓延至起居室、控制室,需要在起居室、控制室、走廊、梯道内敷设不易着火甲板基层敷料。不易着火甲板基层敷料具有良好的耐高温性、和阻燃性,可以有效防止火势从下层甲板蔓延至上层甲板。对于不易着火甲板基层敷料的粘接,需使用阻燃性胶黏剂。上海沪东造船厂使用的甲板敷料胶黏剂,组分为:水玻璃、氟硅酸钠、氧化镁瓷粉,具有无毒、无味耐高温等优点,适用于复合阻燃剂甲板敷料与钢板之间的胶接。

3·在船舶机械系统中的应用

3.1在船舶尾轴与螺旋桨连接中的应用

船舶螺旋桨和尾轴过去一直采用“键”连接,这种连接方法对轴孔的连接面要求很高,不但需要很多加工工时,而且还要进行繁重的人工拂括。“无键胶接”新工艺既省去键和键槽的加工、又省去繁重的手工拂括程序,大大减轻了劳动强度,缩短造船周期,同时提高了产品质量,也不会产生因海水腐蚀而使螺旋桨难拆的现象[6]。

上海修造船厂生产的船舶尾轴与螺旋桨胶黏剂主要成分为:E-44环氧树脂、聚硫橡胶、多乙烯多胺和促进剂DMP-30,室温固化,具有耐海水、耐水、耐油等特性,具有良好的韧性和胶接强度,钢-钢胶接剪切强度为26~28MPa,实船应用性能良好。

3.2在船舶主机导板中心校正中的应用

传统船舶主机导板中心校正采用拉线法,工艺复杂,可靠性低,现在采用胶黏剂填满导板缝隙,固化后一次性定出导板中心,省时、省力,降低了工人劳动强度,可靠性高。

上海修造船厂生产的船舶主机导板中心校正用胶黏剂,主要成分为:E-44或E-22环氧树脂、邻苯二甲酸二丁酯、多乙烯多胺和石棉线,室温固化,已成功应用于船舶主机导板中心的校正。

3.3在船舶主机、辅机垫片固定中的应用

船舶主机、辅机通常采用钢制或铸铁垫块与船体结构基座连接,对金属垫块要求特别严格,接触面积不小于75%,25×25mm2范围内要有3~4个触点,所以拂括主机垫块是一项复杂的工作。现在环氧树脂的使用代替了金属垫块,缩短了造船周期,提高了经济效益[7]。

上海修造船厂生产的主机、辅机垫片用胶黏剂,主要成分为:E-42或E-44环氧树脂、苯乙烯或丁二酯、650聚酰胺、三乙烯四胺、铁粉,将胶黏剂涂满主机与垫片之间的缝隙,无需拂括,工艺简单,性能稳定。

3.4在尾轴与铜套固定中的应用[8]

船舶尾轴作为动力传出部件与螺旋桨直接相连,本身为钢制材料,容易受到海水的腐蚀而影响使用寿命,因此采用铜套保护尾轴免受海水侵蚀。传统方法采用过盈方式进行安装,即加热铜套后套入尾轴,但是这种方法工艺不易掌握,加热温度过高容易使铜套破裂,温度过低则会使铜套进退两难,致使铜套破裂。而使用胶黏剂则大大简化安装工艺,降低造船成本,提升造船效率。

除尾轴与铜套固定需要使用胶黏剂,船体内部各种阀座的固定也可使用胶黏剂,可简化工艺,提高效率。

4·在船舶修复中的应用

船舶船体与螺旋桨长期与河水、海水接触,发生腐蚀后,表面出现裂纹、断裂、穿孔等现象。船舶设备,如动力装置,长期受到振动、磨损、腐蚀等影响,导致零件产生裂纹,形状尺寸发生改变,影响使用性能。船舶机械零件在加工以后,会发现有砂眼、裂纹、气孔等缺陷,这些缺陷会影响零件的使用寿命和可靠性。使用胶黏剂修补各种腐蚀、磨损、老化产生的砂眼、气孔、裂纹等缺陷,可以提高工作效率、简化修复工艺、降低成本。特别是一些无法使用焊接技术的区域,如水下修补、运输船的油仓、天然气仓,胶黏剂的使用显得更加必要。

4.1在船舶设备零件砂眼、裂纹、穿孔修复中的应用

船舶许多大型机件,如主机机座、机架、气缸、汽缸盖进气阀等,长期耐受巨大负荷,容易产生裂纹,并且多为铸铁材料,使用焊接技术进行修复难度较大,使用粘接-扣合法,既可以解决问题,保证机件的可靠性,又美观,且工艺简单,成本较低。以下列举几种船用设备零件修复用胶黏剂。

中科院广州化学研究所研制的“尺寸恢复胶”,主要成分为:环氧树脂、聚酰胺、间苯二胺、无机填料,接触压力,室温需2~4d或150℃则2h,用于机械零件裂缝、气孔、砂眼的封堵,或者是机械零件的尺寸恢复。

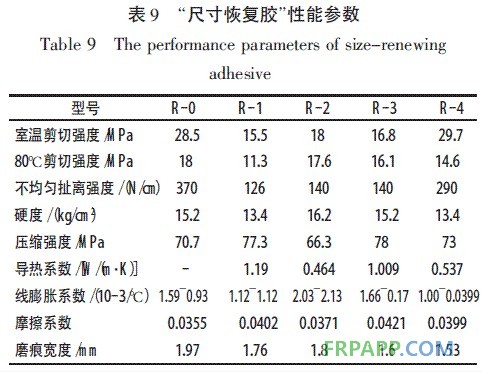

表9 尺寸恢复胶性能参数

北京天山新材料有限公司开发的“TS518紧急修补剂”,主要用于船舶“跑、冒、漏、渗”的快速堵漏,北京天工表面材料技术有限公司开发的“TG-400系列耐腐蚀修补剂”用于船舶机械设备和零部件的修复。

4.2在船舶动力传输装置修复中的应用

船舶动力传输装置的修复不同于其他设备的修复,对于强度要求特别高,焊接技术无法消除内应力,对机械的可靠性产生不良影响,单纯胶粘技术无法承受长时间高负荷运作[9],因此多采用粘接-扣合法进行修复。

5·密封胶在船舶修造中的应用

密封胶是一种可随密封面变化而变形,对密封面浸润性良好,不易流淌浸润性良好,具有一定粘接强度,可防水、防尘、隔热,耐机械振动的密封材料。密封胶与一般胶黏剂相比,对胶接强度要求较低,对浸润性、粘附性、对介质稳定,不对密封面腐蚀等性能要求较高。

船舶长期航行于江河湖海潮湿环境中,为了保护船舶船体和设备免受腐蚀,需大量使用密封胶,除此之外船舶内部有大量管路、电缆也需要进行密封。

5.1在电缆密封中的应用

为满足舰船抗沉性要求,电缆穿过水密隔板时,为保证舱室和甲板的水密性完好,使用密封胶进行密封[10]。

上海橡胶制品研究所研制的“GT-4有机硅灌封料”,主要成分为:硅橡胶等,具有优良的电绝缘性能。适用于电缆、电器插头的绝缘密封,使用温度:-70~200℃。

5.2在船舶管路系统中的使用

船舶具有非常复杂的管路系统,自身管道如排水管、蒸汽管、燃油管、润滑油管、冷冻液管、海水管等,配套设施管路还包括石油管道、液化石油天然气管道等,这些管道工作条件各不相同,从零下几十度至上百度,所承受压强也不同,最高耐受压强可达8MPa,单纯胶黏剂无法达到要求,多配合胶黏剂和密封胶同时使用,并且可以降低拆卸难度。

5.3在船舶门窗、甲板、墙面等中的使用

船舶门窗多由铝合金材料制成,为避免船体钢材与门窗铝合金产生电化学腐蚀,多使用粘接型密封胶,为橡胶类密封胶。当船舶甲板使用胶黏剂铺设以后,需使用密封胶填缝(捻缝),密封胶的使用可以大大提高甲板的使用寿命,降低维护成本。

5.4在船舶精密设备中的使用

船舶雷达罩,长期在室外耐受恶劣天气侵蚀,对密封性有很高要求。雷达罩一般选择使用寿命较长的弹性密封胶,如聚氨酯密封胶,硅酮密封胶,使用寿命普遍可以达到15年以上。“船舶黑盒子”与“飞机黑匣子”类似,是记录船舶航行的装置,特别是记录发生沉船事故时船体的状况,对于事故分析有重要作用[11]。由于海洋的特殊环境,一般要求密封材料能耐1100℃高温、60MPa高压,我国对于此项研究还属于空白状态。

6·结束语

胶黏剂和密封胶在船舶修造中有非常广泛的应用,不仅可以提高船舶可靠性,简化工艺,提高生产效率,还取得了巨大的经济效益,已成为船舶修造中必不可少的材料。

鲁ICP备2021047099号

鲁ICP备2021047099号