张迎平,刘兰轩,汪洋,陶业立,刘秀生

(武汉材料保护研究所,湖北武汉430030)

摘要:利用酚醛改性环氧树脂为基料,同时添加固体自润滑材料、硬质抗磨材料、助剂等研制出一种耐磨防腐涂料。该涂料除具有良好的防腐蚀性,还具有优异的耐磨性、自润滑性及水润滑性,是抽油管杆等恶劣腐蚀条件下较理想的耐磨防腐涂料。

关键词:酚醛改性环氧树脂;抽油管杆;耐磨防腐性;防腐涂料

中图分类号:TQ637 文献标识码:A 文章编号:1009-1696(2014)04-0010-04

0 引言

我国各油田的生产井中大部分使用抽油机井采油技术,抽油机井采油技术在我国石油开采中占据重要的地位。目前我国许多主力油田已进入中高含水开发期,综合含水量甚至达到90%以上,当井液含水量大于60%时,井液物性由油包水型转换为水包油型。此时,管杆壁失去了原油的保护作用,直接与水接触,腐蚀速度加快,同时润滑剂由原油变成水,管壁失去了原油的润滑作用,磨损速度加快。同时由于侧钻井、斜井的增多等多种因素的综合作用,使得抽油机井管杆偏磨问题越来越严重,已成为高含水期抽油机井开采的主要矛盾之一。因此,研制一种防腐蚀性好并具良好耐磨性的防护涂层,以提高油管、抽油杆的耐磨防腐性,对延长偏磨油井免修期、节约作业费用及管、杆投入费用具有重大意义[1-2]。

本文以酚醛改性环氧树脂为基料,同时添加多种固体自润滑材料、硬质耐磨材料、助剂等研制出一种耐磨防腐涂料,并对其性能进行了研究[3-4]。试验结果表明:该涂料除具有良好的防腐蚀性,还具有优异的耐磨性、自润滑性及水润滑性

1 实验部分

1.1 涂料的配制

1.1.1 主要原料

环氧树脂:岳阳石化总厂环氧树脂厂;酚醛树脂:新乡市伯马风帆实业有限公司;石墨粉:上海胶体化工厂;二硫化钼粉:上海胶体化工厂;氧化锆粉:800目,市售品;硅微粉:1000目,市售品;偶联剂:KH-560,南京经纬化工有限公司;流平剂:433,消泡剂:6500,德谦化学有限公司。

1.1.2 涂料的配制

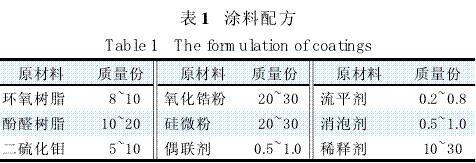

先将环氧树脂、酚醛树脂按比例混合均匀,在高速分散搅拌的过程中,按比例依次加入其他原料,混合搅拌后,用砂磨机研磨3~4遍,过滤后即得涂料成品。酚醛改性环氧树脂耐磨防腐涂料的配方组成(质量份)如表1所示。

表1 涂料配方

1.2 性能试验

1.2.1 涂层耐介质腐蚀性

试样制备:采用Ф10mm×120mm普通低碳钢试棒,试棒一端为半球面,另一端距端面5mm处开一小孔用于悬挂。试棒经喷砂处理后,用浸涂的方法制备防腐涂层,共浸涂3次。第1、2次浸涂后先晾置15min,再经60℃×15min,120℃×30min干燥后,浸涂第3次,晾置15min,经60℃×15min,120℃×15min,170℃×30min干燥后即可。涂层总厚度≥250μm。

试验方法:按GB1763—1989标准,将制好涂层的试棒分别放入腐蚀介质中进行浸泡试验。

1.2.2 涂层耐磨性

试样制备:采用100mm×8mm×5mm普通玻璃板,经溶剂清洗处理后,用喷涂的方法制备防腐涂层,共喷涂3次。第1、2次喷涂后先晾置15min,再经60℃×15min,120℃×30min干燥后,喷涂第3次,晾置15min,再经60℃×15min,120℃×15min,170℃×30min干燥后即可。涂层总厚度≥60μm。

试验方法:采用JM-IV型漆膜磨耗仪,在750g负荷、75r/min的试验条件下进行测试,用漆膜的失重表示漆膜的耐磨性(GB/T1768—2006)。

1.2.3 涂层摩擦系数

试样制备:采用48mm×5mm×5mm普通低碳钢板,经砂纸打磨处理后,用喷涂的方法制备防腐涂层,共喷涂3次。第1、2次喷涂后先晾置15min,再经60℃×15min,120℃×30min干燥后,喷涂第3次,晾置15min,再经60℃×15min,120℃×15min,170℃×30min干燥后即可。涂层总厚度≥60μm。

试验方法:采用往复摩擦磨损试验机,在500g负荷、往复频率1.5Hz的试验条件下,分别在干摩擦和水润滑的条件下测定摩擦系数。

2·结果与讨论

2.1 成膜基料的选择

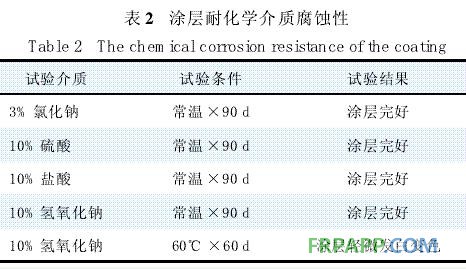

环氧树脂因含有活性极大的环氧基、羟基,以及醚、胺、酯等极性基团,因此赋予环氧树脂固化物对金属、陶瓷、玻璃、混凝土、木材等极性基材优良的附着力,以及优良的化学稳定性和抗化学药品性,耐酸、碱、盐、机械油等多种介质腐蚀,但环氧树脂的耐热性较差;而酚醛树脂具有良好的耐酸性、力学性能、耐热性。通过将酚醛树脂中的羟甲基与环氧树脂中的羟基及环氧基进行化学反应,以及酚醛树脂中的酚羟基与环氧树脂中的环氧基进行化学反应,使高分子网络交联形成更为复杂的体型结构,而使材料的内部联结更加紧密,耐腐蚀性有所提高。这种混合物具有环氧树脂优良的黏结性,改进了酚醛树脂的脆性,同时具有酚醛树脂优良的耐热性,也改进了环氧树脂耐热性较差的缺点。选用酚醛树脂和环氧树脂共混改性,可使漆膜具有良好的物理、机械性能和耐化学介质腐蚀性。涂层耐化学介质腐蚀情况见表2。

表2 涂层耐化学介质腐蚀性

2.2 偶联剂的选择

偶联剂由两部分组成:一部分是亲无机基团,可与无机填料或增强材料作用;另一部分是亲有机基团,可与合成树脂作用。为了增加树脂与填料之间的黏结力,应当采用偶联剂进行处理,在树脂和填料之间形成化学键结合,提高涂膜的内聚强度,并达到屏蔽或阻止腐蚀因子渗透的目的,从而提高涂膜的耐腐蚀性和耐磨性。硅烷类偶联剂其结构的一端有能与环氧、酚醛等合成树脂分子反应的活性基团,如氨基、环氧基等,另一端是与硅相连的烷氧基(如甲氧基、乙氧基等),这些基团在水溶液或空气中水分的存在下,水解生成反应性硅醇,可与玻璃、矿物质、无机填料表面的羟基反应。因此,硅烷类偶联剂常用于无机填料填充的环氧、酚醛等体系。本研究选用KH-560作偶联剂。

2.3 固体自润滑材料的选择

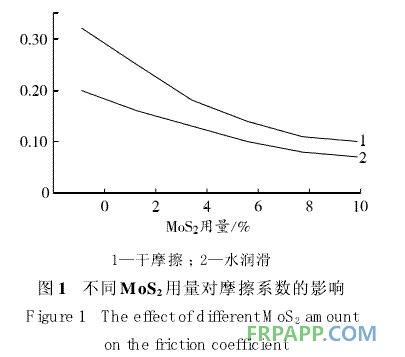

常用的固体自润滑材料有石墨、二硫化钼、聚四氟乙烯微粉等。这些固体自润滑材料,在摩擦的条件下由于会富集在摩擦物件表面并形成转移膜,所以用其填充的复合材料的摩擦系数可大幅下降,并可降低复合材料的磨损率。石墨化学性能稳定,耐温性好,具有良好的耐腐蚀性,但石墨的水润滑性不够理想,并且对金属有电化学腐蚀倾向;聚四氟乙烯微粉自润滑性很好,但它表面能低,表面的黏附性较差,当其含量较少时,不足以形成完整的转移膜,自润滑效果不好,摩擦系数较大;当其含量大时会降低材料的内聚强度,涂层耐磨性差,防腐蚀性下降。本试验选用二硫化钼作为自润滑减摩材料。二硫化钼(MoS2)用量对摩擦系数的影响见图1。

图1 不同MOS用量对摩擦系数的影响

由图1可见:二硫化钼可明显提高涂层的减摩性,随着二硫化钼用量的增加,涂层摩擦系数逐步下降。水对涂层有显著的润滑作用,可大幅降低摩擦系数。

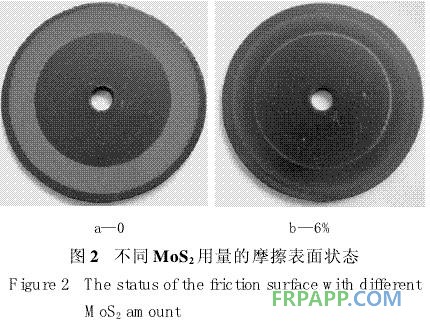

不同MoS2用量的摩擦表面状态见图2。

图2 不同MoS2用量的摩擦表面状态

由图2可见:当二硫化钼用量为0时,摩擦表面粗糙无光泽;当其用量达到6%时,摩擦表面明显为光滑的状态,说明摩擦表面形成了很好的润滑转移膜。

2.4 耐磨填料的选择

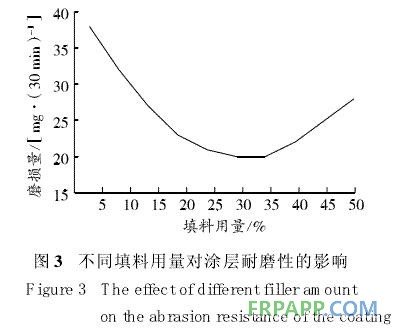

耐磨填料一般是硬质材料,如陶瓷粉等,在涂层中主要起骨架的作用。本研究采用氧化锆陶瓷粉和硅微粉配用作为耐磨填料,它们是无机惰性填料,不参与涂料的固化反应,可以降低固化收缩率,并能与基体树脂紧密结合,形成致密的保护层,提高涂料内聚力和耐磨性等。不同填料用量对涂层耐磨性的影响见图3。

图3 不同填料用量对涂层耐磨性的影响

3·结语

本文讨论了酚醛树脂、二硫化钼及耐磨填料对环氧树脂耐磨防腐涂料性能的影响,其主要结论如下:

(1)酚醛改性环氧树脂经170℃×30min固化后漆膜具有良好的物理、机械性能和耐化学介质腐蚀性,是抽油管杆耐磨防腐涂层较理想的成膜物质;

(2)二硫化钼对涂层的减摩性具有明显的改善作用,其用量大于4%时,涂层自润滑性较好;当其用量达到6%时,摩擦表面会形成很好的自润滑转移膜,具有良好的自润滑性;

(3)水是酚醛改性环氧树脂涂层良好的润滑剂,这对涂层的实际应用是一种有利因素;

(4)加入耐磨填料可提高涂膜的耐磨性,随其用量的增大,涂层耐磨性变好,但当其用量大于40%后,磨损开始增大,耐磨填料用量以20%~40%为宜。

参考文献

[1]强军锋,王杨勇,井新利.高耐磨性防腐涂料的研制[J].石化技术与应用,2002,20(02):96-98.

[2]魏斌.碳锆复合树脂内涂层油管技术研究[J].石油机械,2009,37(03):8-15.

[3]陈姝帆,李朗晨,洪海霞.环氧改性酚醛树脂的耐腐蚀性能研究[J].化工新材料,2009,37(06):104-109.

[4]刘庆刚.HR新型耐磨防腐涂料的研制与应用[J].内蒙古石油化工,2010(17):8-9.

鲁ICP备2021047099号

鲁ICP备2021047099号