随着人类社会的发展,能源消耗量的增加,能源短缺和环境污染是人类长期面临的难题,发展新能源与新材料已经成为当今人类社会极为重要的目标,而新材料将是未来人类生活的物质基础,材料创新促进了技术的发展和产业的升级,更是推动人类文明进步的重要动力。

惠柏新材的解决方案是针对已体现出的、甚至预期的问题、不足、缺陷、需求等等,并且确保有效的执行。惠柏新材的解决方案和执行是互相交织影响的,将执行的效果及时反馈,并对原方案做出修正性的参考和建议,打造最合适的解决方案。

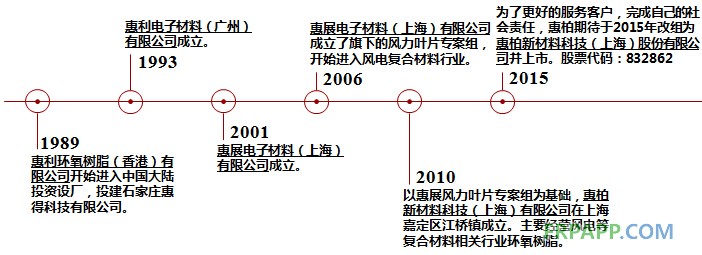

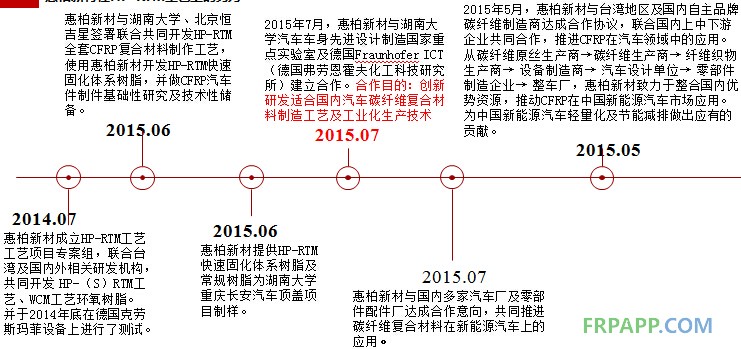

公司历程

惠利集团长期专注于环氧树脂相关行业

在中国大陆服务历史超过25年

我们的期望

打破国外技术垄断,引进国外技术提升我国资源

推动材料演变的推手

我们有著改变并推动中国制造向中国创造转型的使命!

为客户打造最合适的解决方案

HP-RTM工艺研究进展

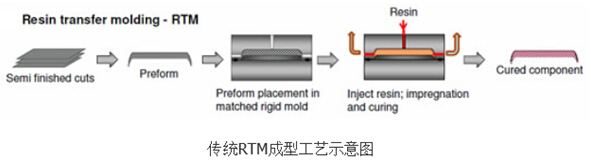

RTM工艺发展历史

RTM工艺优点

RTM工艺主要有三个优点:

第一,可制造高质量、高精度、低孔隙率、高纤维含量的构件;

第二,无需胶衣也可制备内外表面光滑的制品,生产效率相对高;

第三,闭模操作,污染小。

RTM工艺用树脂要满足以下几个要求:

第一,室温或工作温度下具有低粘度(200-600mPa.s)及一定的贮存期;

第二,树脂对增强材料具有良好的浸润性、匹配性及粘附性;

第三,树脂体系不含溶剂,固化时无低分子物析出;固化时发热量少;

第四,树脂从凝胶化、固化到脱模时间短,收缩率低以保证制品尺寸准确;

第五,树脂在固化温度下具有良好的反应性,且后处理温度低。

然而,由于模具设计不当、原材料性能欠佳或用量不合理及工艺参数选择不合理等因素,使用 RTM工艺成型也面临着诸多问题和挑战。一方面,RTM工艺树脂注射压力较低,只有0.1-2MPa,而更高的注射压力会导致预成型件中的纤维扭曲和变形;另一方面,纤维预成型体的渗透性严重影响注射时间,而复杂形状预成型体的浸渍则需要更多的时间;此外,对注射时间的需求不允许快速固化树脂体系的使用,而较长注射和固化时间将导致总的循环周期大大延长,生产效率降低。

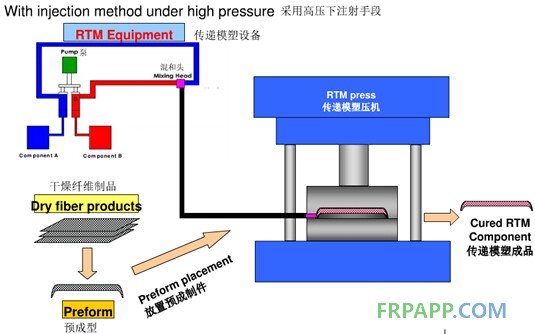

HP-RTM工艺简介及优点

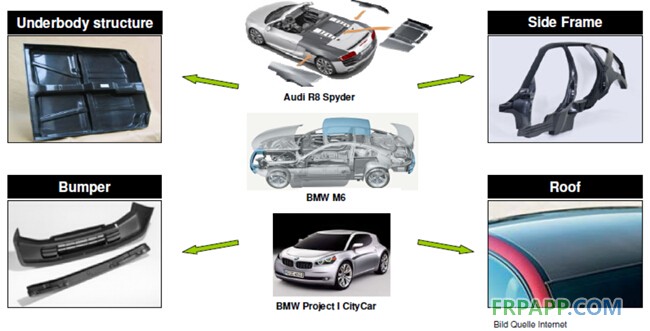

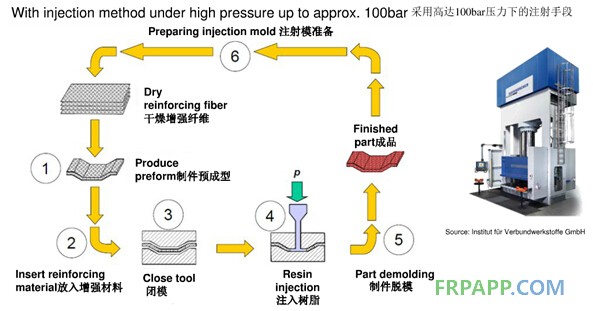

为了解决目前RTM工艺方面存在的生产效率低、产品精度不高、孔隙率高等不足,高压树脂传递模塑工艺(High Pressure Resin Transfer Molding)应运而生。HP-RTM工艺技术是近年来推出的一种应对大批量生产高性能热固性复合材料零件的新型RTM工艺技术。它采用预成型件、钢模,真空辅助排气,高压混合注射和在高压下完成树脂对纤维的浸渍和固化的工艺,实现低成本、短周期(大批量)、高质量生产。

相比较传统RTM,HP-RTM工艺具有以下几个优点:

第一,充模快、浸润效果好,显著减少了气泡,降低了孔隙率;

第二,使用高活性树脂,缩短了生产周期,工艺稳定性和可重复性高;

第三,使用内脱模剂和自清洁系统,制件表面效果优秀,厚度和形状偏差小。因此HP-RTM工艺可实现低成本、短周期(大批量)、高质量生产。

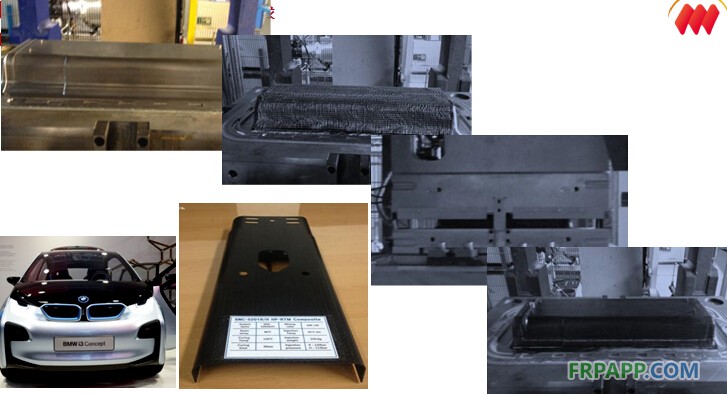

目前采用HP-RTM工艺制作的宝马i3车身Life模块结构已经得到了市场的验证,并指引了汽车工业的发展方向。

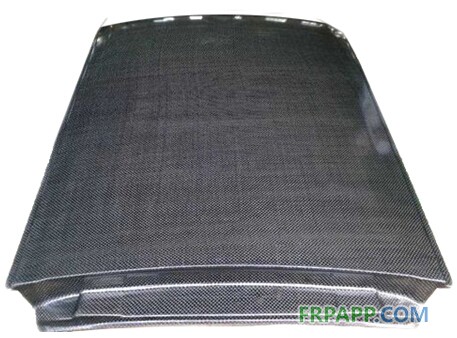

实际案例

HP-RTM零件生产工艺流程

HP-RTM工艺细分流程

HP-RTM工艺整体工艺Model

复合材料工艺对比

CFRP零件总成本中,制造成本占70%~80%,材料成本只约占20%。降低CFRP零件成本,除了降低原材料成本以外,重点在降低制造成本,降低制造成本关键是采用先进的大批量、高质量、低成本的生产工艺和工艺生产线。从设计开始,所有工艺流程、材料、设备和工装的开发均以实现大批量生产 CFRP部件为前提,包括员工的培训。宝马公司碳纤维部件的成型时间,以前需要两个小时,现在能够控制在10分钟内,最终目标是3分钟一件。

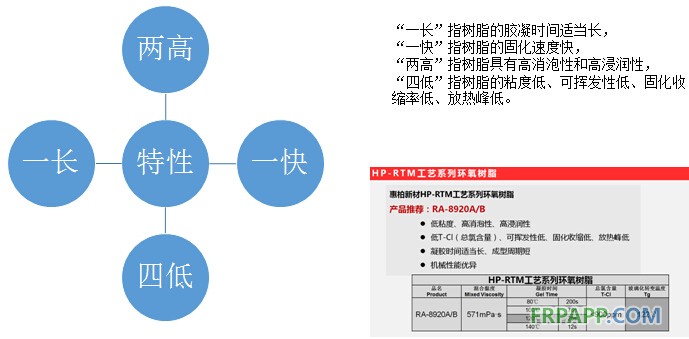

HP-RTM对快速固化环氧树脂要求

HP-RTM工艺用环氧树脂需要具备哪些特性

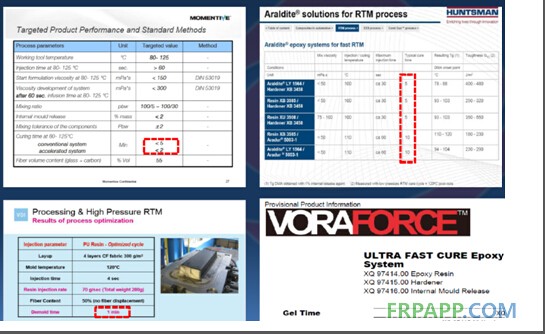

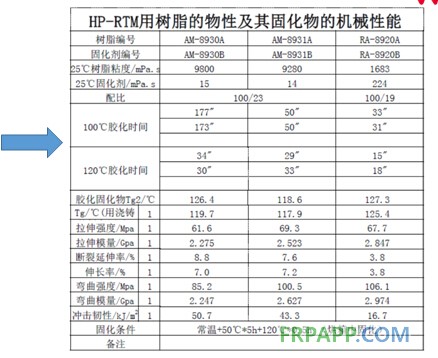

各公司树脂性能参数对比

惠柏新材在HP-RTM工艺上的努力

惠柏新材在CFRP新能源汽车上的努力

惠柏新材HP-RTM工艺用树脂体系

鲁ICP备2021047099号

鲁ICP备2021047099号