相较热固性复合材料,热塑性复合材料具有较高断裂韧性,抗冲击性,耐化学药品及耐水性,热成型性能好,生产率高,工艺简单,生产周期短,环保可循环利用。

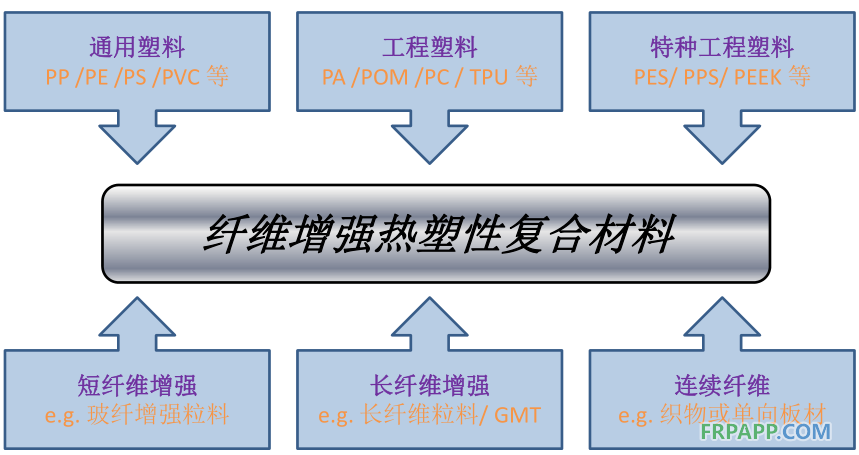

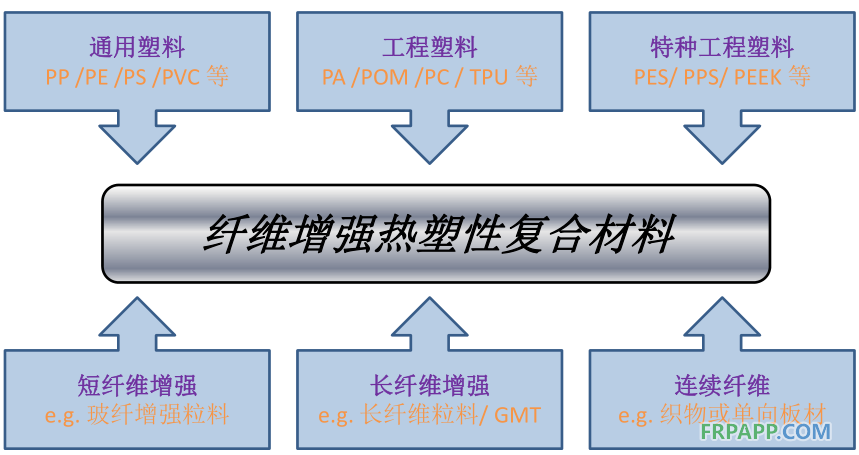

热塑性复合材料(FRTP)分为 短纤维增强热塑性塑料(SFRT) /长纤维增强热塑性塑料(LFRT)/ 连续纤维增强热塑性复合材料塑料(CFRT) 根据LUCINTEL 公司市场调研报告,2009-2014年的复合增长率为5.9%,2014年的销售额达到62亿美元。预计在今后的十年,其发展速度将达到8-15%,增速超过热固性复材。

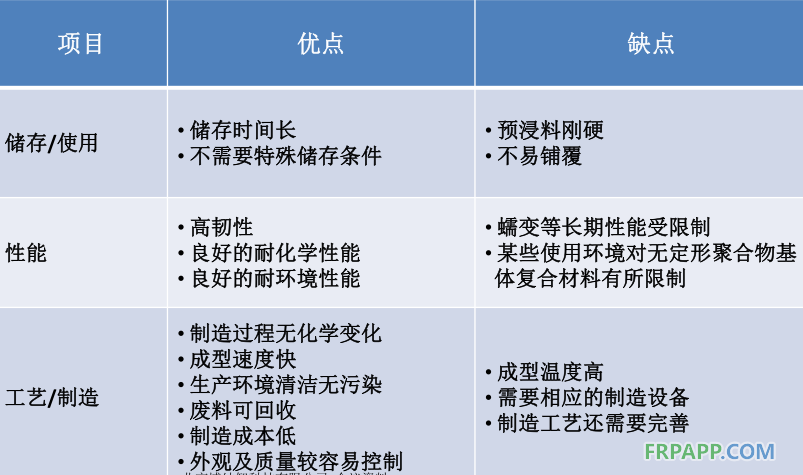

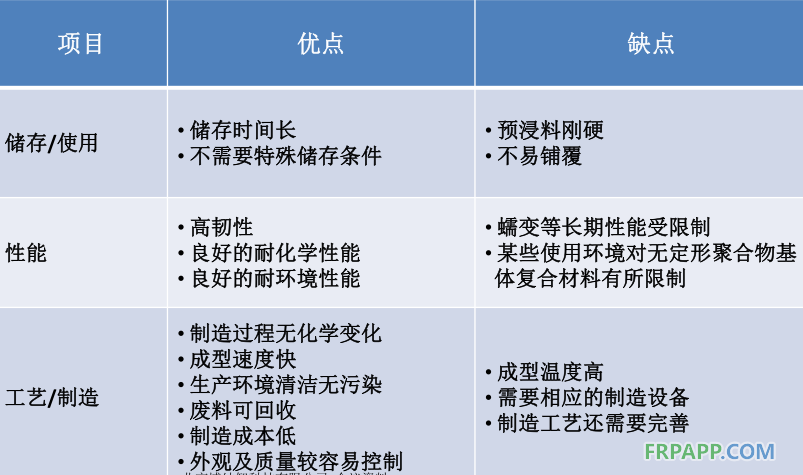

热塑性复合材料特点:

热塑性复合材料特点:

1. 密度小,比刚度和比强度大,一般密度为1.4-1.6g/cm 3 。小于热固性的1.7-2.0g/cm 3

2. 韧性优于热固性复材,具有良好抗冲击性能。

3. 物理性能良好,耐热性及耐水性优异

4. 成型周期短,一般为20-60秒。加工过程是 加热熔融,冷却固化定型的物理变化过程,加工过程中不产生任何化学反应

5. 成型压力低,成型模具费用低

6. 无存放条件限制

7. 废料可以重新回收利用

8. 简化成型工艺环节(针对形状复杂的金属部件而言)

9. 具有可重复/多次成型的特性

热塑性复合材料浅析:

热塑性复材发展情况:

连续纤维增强复材形式:热塑性复合材料浅析:

热塑性复材发展情况:

自20世纪50年代初期至今,主要经历以下几个阶段,

依次分别为:

1. 短纤维增强热塑性复合材料 (SFRT)

• 短纤维增强热塑性复合材料是以长度为0.2-0.7mm纤维材料增强热塑性塑料而制成的复合材料。增强纤维在热塑性塑料基体中呈均匀无规状分布,含量一般为30%左右。

• 早期的SFRT 一般选用通用塑料为基体,包括聚丙烯(PP),聚乙烯(PE),聚丙乙烯(PS),聚氯乙烯(PVC)。增强材料主要是玻璃纤维,主要用于电器,电子,五金工具及汽车的非承力构件。

• 随着聚酰胺(PA),聚甲醛(POM) 等工程塑料的应用扩大,以及新型工程塑料PET,PES,PPS,PEEK等相继问世;结合高性能玻璃纤维,芳纶纤维及碳纤维,成为新一代复合材料,应用扩大至汽车,石油化工,机械等工业领域的次结构件。

热塑性复材发展情况:

热塑性复材发展情况:

1. 短纤维增强热塑性复合材料 (SFRT)

• 短纤维增强热塑性复合材料是美国FIBERFIL 公司于1956年

首先开始工业化生产,成功制造短纤维玻璃纤维增强尼龙

66。

• 至60年代中期,注塑机被广泛使用后,才得以大规模生产

及使用。

• 我国在70年代首先研究成功了聚丙烯玻璃纤维复合材料,

随后短纤维增强热塑性复材得到快速发展。目前,我国的

短纤维热塑性复材的品种已经和发达国家接进,但是产量

和国外相比还是有很大差距,尤其是工程塑料部分更大。

• 目前,国内使用的工程塑料,80%以上依靠进口,这一现

状也为热塑性复合材料提供很大的发展空间。

2. 长纤维增强热塑性复合材料 (LFRT)

• 长纤维增强热塑性复合材料的纤维长度一般为10-15mm,纤维含量一般为30-50%左右。由于纤维长度较长,且成型时,增强纤维被均匀地分散在基体树脂中,纤维能够完全被浸渍,可以明显提高制品的力学性能,尤其冲击强度显著提高。

• 20世纪70年代,中长玻璃纤维毡增强聚丙烯的热塑片材(GMT)诞生,开始了长纤维增强热塑性复合材料的工业化。

• 至80年代初期,出现了长纤维增强热塑性复合材料粒料

• 90年代初期,出现了直接法长纤维热塑性复材成型工艺。

• 由于此类产品在汽车工业领域广泛应用,尤其作为可回收再利用的材料,长纤维增强复材已经成为复合材料行业增速最快的产业之一。

3. 连续纤维增强热塑性复合材料 (CFRT)

• 20世纪80年代初,随着以聚醚醚酮(PEEK) ,聚苯硫醚(PPS)为代表的特种工程塑料的商品化,以及航空航天工业对高耐热性和高韧性树脂基复合材料的需求;连续纤维的浸渍工艺问题得到突破性的发展,以APC-1 及APC-2为代表的高性能的先进热塑性复材相继问世,主要用在航空工业领域。

• 21世纪后,碳纤维的产量快速增长,应用得以普及。欧美国家将连续纤维增强热塑性复合材料及其成型技术的应用转向民用工业,如汽车部件,体育用品,建筑材料等。

• 近年,汽车工业的高速发展,对汽车复合材料的提出更高的要求。CFRT 以其轻质高强,抗冲击性能佳,成型时间短,废料可以回收再利用的优点,欧美国家正致力促进其产业化及在各民用领域的推广应用。

热塑性复合材料介绍:

热塑性复合材料介绍:

连续纤维增强复材概述:

连续纤维增强热塑性复合材料 (CFRT)

• 根据LUCITEL 公司的一份报告称,CFRT尚处于生命周期的发展初期。2014年的CFRT 市场达到1.9亿美元,在过往5年的全球增长率平均为12%。

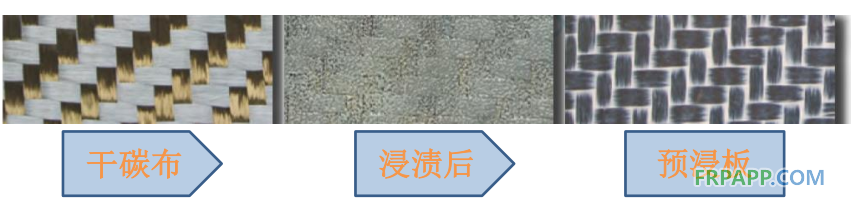

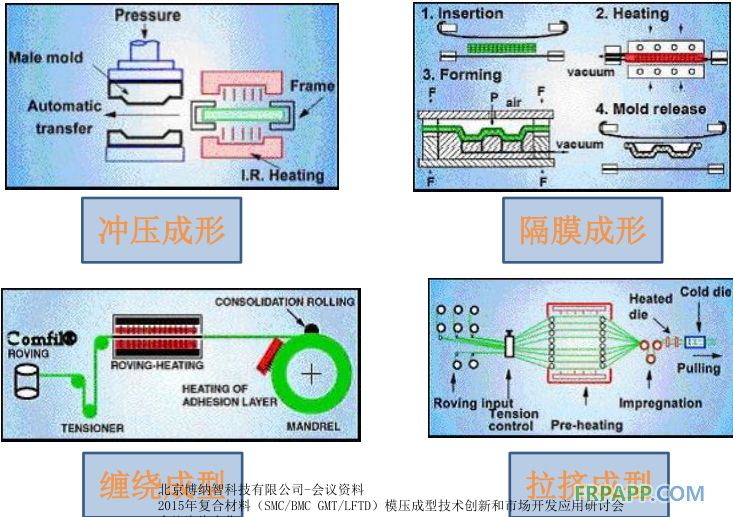

• CFRT 的产品形式有纤维预浸料(带/片状)/ 织物预浸料(片状)/ 复合纱及其织物/ 拉挤产品。

• 高性能 CFRT 具有耐热性高,抗冲击性及抗损伤能力佳的能力。同时这类复合材料的成型本身也需要较高的成型温度,较严苛的浸渍技术工艺,以及适合的退火工艺,以期获得最佳的材料性能。

• 可减免做后处理及涂装的工序,在制作预浸料的过程已经完成A级表面及所需纹理,成型仅是最后变形固化的工序。

连续纤维增强复材关键点:

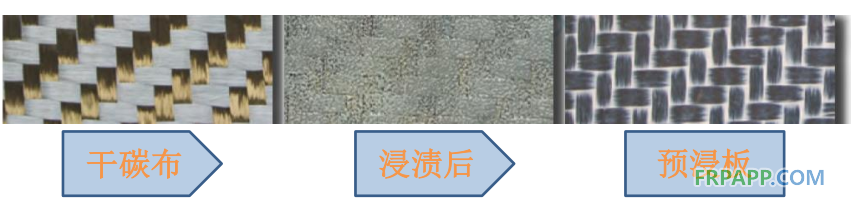

预浸技术:

• 热塑性复合材料由于分子结构的特点。室温下,热塑性塑料成固态,加热熔融状态下,树脂熔体粘大(>1000pa·s) 熔体流动困难,与纤维的浸渍性差

• 对比热固性树脂,其在固化前,很容易转变成低粘浓度的状态。在这种状态下,纤维很容易被热固性树脂浸渍。

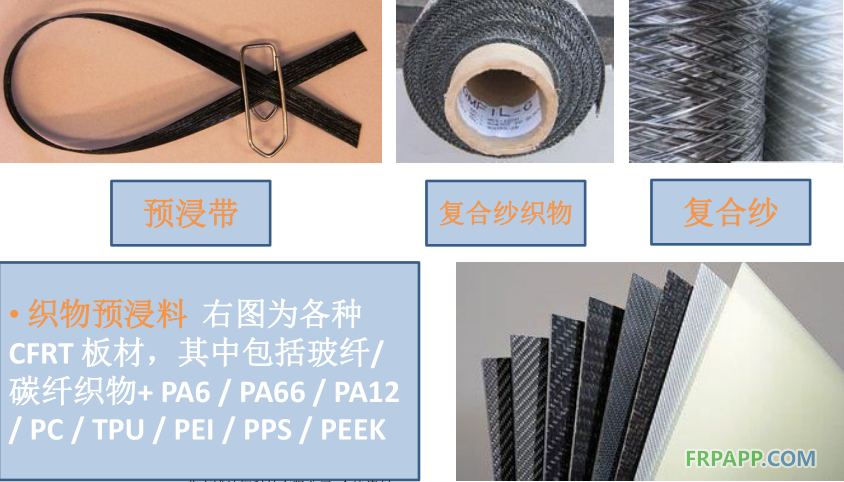

连续纤维增强复材成型术:

热塑性复材应用介绍:

1. 短纤维增强热塑性复合材料 (SFRT)

• 根据产品的构造,短纤维热塑性复合材料制品的生产主要采用挤出成型及注塑成型工艺。挤出成型生产线形材料,管,板等产品;注塑成型则用于生产各种形状,大小不等的产品,如精密仪器零件 到 汽车保险杠等。

• SFRT 用的原料,不论挤出或是注塑用的,一般都要经过造粒过程。

• 这种粒料在成型作业中经过螺杆,注嘴,模腔内流动等作业后变得更短,最终制品中的纤维平均长度约只有0.4mm,对制品的力学性能帮助有限。

• 尽管如此,目前世界对SFRT 的需求仍在持续增长,特别是在汽车工业的新用途中。

2. 长纤维增强热塑性复合材料 (LFRT)

• 作为半结构及结构材料,LFRT的开发目标是工业和民用的各个领域,包括汽车,器械,通讯,电气电子,建筑等。

• 在欧洲的LFRT 的总用量中,汽车部件应用占到80%,已成为前端组件,车门部件,仪表板支架,车底防护件及其他结构件的标准材料。

• 随着LFT-D 制备技术的成熟(直接法长纤维增强塑性复合材料及其制造技术)特别在汽车领域的应用,会比传统GMT 进一步降低制造成本。在未来5-10年间依然是LFRT 此类复合材料的迅速发展期。

3. 连续纤维增强热塑性复合材料 (CFRT)

• 高性能连续纤维增强热塑性复合材料最初主要应用于航天航空领域及特殊需求工业品,近几年开始在往体育休闲,汽车,建筑等领域应用,目前尚属应用开发的初期阶段,还有待进一步研究开发。

结语:

• 近年来,依靠劳动密集的复合材料制品生产方式,面临许多的挑战,诸如高级技工的工资飞涨,环保法规的完善,行业人员的流失短缺,对某些厌恶性工序的长期缺工,导致企业中长期的竞争力下降。如果您的企业有感上述问题,那继续沿用以往的生产作业方式,必定不是最佳出路。

• 相较热固性复合材料,热塑性复合材料具有生产率高,生产周期短,环保可循环利用等优势。借助工业自动化带动,可预期在不久的未来,热塑性复合材料将得到快速发展。

鲁ICP备2021047099号

鲁ICP备2021047099号