1 玻璃钢拉挤机液压比例系统的原理

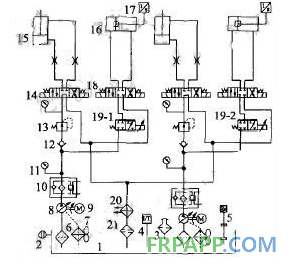

玻璃钢拉挤机液压比例控制系统的原理如图1所示,该系统采用两套完全相同的泵站,分别用于控制玻璃钢拉挤过程中垂直升降及水平拉挤液压缸的恒速进、退。玻璃钢拉挤机液压比例控制系统主要由比例节流阀、内置式位移传感器的液压缸、电磁换向阀、过滤器、冷却器、泵源、油箱等组成,其核心部件是比例节流阀l9和拉挤液压缸16,用于实现两条拉挤液压缸在伸出过程中的速度恒定。液压比例系统的动力源为两台变量柱塞泵8。正常工作时液压系统压力可以根据使用要求调节,系统回路设有四块压力表11,分别用于检测并显示系统及垂直夹紧液压缸的压力。另外,在系统中分别设置了两套压油过滤器10,总回油上设置了回油过滤器21,以确保进人比例阀的油液清洁度。

1.油箱2.液位计3.空气滤清器4.温度变送器5.液位控制器

6.吸油过滤器7.风冷却器8.柱塞泵9.电机1O.压油过滤器

l1.压力表l2.单向阀I3.减压阀I4、18.电磁换向阀

15.压紧液压缸16.拉挤液压缸17.位移传感器l9.比例节流阀

2O.水冷却器21.回油过滤器

图1 玻璃钢拉挤机液压比例系统原理

比例控制系统的具体工作过程如下:当系统工作时,首先开启电机,设定好系统所需压力后,调节压紧液压缸l5的夹紧压力,即调节减压阀13。通过电磁换向阀14将工件夹紧,同时通过比例节流阀19和电磁换向阀18来控制拉挤液压缸的伸出速度(即拉挤速度)。利用比例节流阀19与拉挤液压缸l6中的位移传感器17,使拉挤系统成为一个闭环控制系统。当工件参数需改变时,通过比例节流阀19可实时改变拉挤速度,压紧参数通过减压阀13调节,拉挤缸16的活塞运行速度可通过位移传感器17反馈给闭环控制器。

由于两条拉挤液压缸的拉挤过程相当于接力行走,所以第二条拉挤液压缸的拉挤速度需通过第二个比例节流阀19-2进行调节,从而保证两条拉挤液压缸在接力过程的速度恒定。

2 玻璃钢拉挤机液压比例系统的温升控制

2.1 油温上升过快原因

在正常的工作过程中,玻璃钢拉挤机液压比例系统处于长期不停歇的工作状态。为保证比例系统可靠工作,需对系统的油温进行严格控制。针对该系统,油温上升的主要来源有3个方面:(1)油的品牌、质量和黏度等级不符合要求,或不同牌号的液压油混用,造成液压油黏度指数过低或过高;(2)设备所处环境污染严重,随着机器工作时间的增加,油中易混入杂质和污物,受污染的液压油进入泵、马达和阀的配合间隙中,会划伤和破坏配合表面的精度和粗糙度,使泄漏增加、油温升高;(3)液压油冷却循环系统的冷却效果不佳,对于水冷式冷却器而言,会因散热片太脏或水循环不畅而导致其散热系数降低;对于风冷式冷却器而言,会因油污过多而将冷却器的散热片缝隙堵塞,造成风扇难以对其散热,结果导致油温升高。

2.2 控制措施

根据温升的不同来源,本文分别从以下2个方面采取措施进行温升控制,以确保系统的正常运行。

1)系统设计方面

为了控制系统油温过快升高,该比例系统的泵源采用了组合控制的变量柱塞泵,这样在回程时采用低压大流量形式,符合工况的同时减小电机功率,从源头上降低了系统的发热量。此外,为进一步提高系统的冷却效果,在整个油路的设计上增加了冷却装置:变量柱塞泵的泄油口各自增加了一个泄油风冷却器7,用来冷却泄油口的油液温度;与此同时,还在整个系统的回油上增加了水冷却器20,使系统的油温进一步地得到控制。

由于该比例系统用于加工玻璃钢制品,故现场空气中难免会悬浮着玻璃纤维。为避免油液中混入污物,从而使泄漏增加、油温升高,设计中采取了如下措施:① 油箱采用全封闭式设计,油箱顶盖板与油箱四周全部密焊;② 系统上安装磁性过滤器10、2l,并安装空气过滤器3,使油液在更换时经过严格的过滤;③ 拉挤液压缸的伸出杆上安装有防尘罩;④ 油箱内表面采用酸洗磷化处理。

2)系统的使用维护方面

在设备的日后工作过程中,为保证能有效控制系统的油温,需要加强对系统相关参数的定期检测。此外,在选用油液时,应根据厂家推荐的牌号及机器所处的工作环境、气温因素等来确定。对一些有特殊要求的机器,应选用专用液压油;当液压元件和系统保养不便时,应选用性能良好的抗磨液压油。一般情况下可选用的液压油品牌为:N32或N46抗磨液压油。根据

设备所处地域的差异,N32适合冬季用,N46适合夏季用;一般在累计工作1000多小时后应换油。换油时,注意不仅要放尽油箱内的旧油,还要替换整个系统管路、工作回路的旧油;加油时最好用120目以上的滤网,并按规定加足油量,使油液有足够的循环冷却条件。如遇因液压油污染而引起的突发性故障时,必须对原有油液进行重新过滤或更换液压系统用油;针对水冷及风冷式冷却器,需要定期检查和维护,一旦发现故障,必须立即停机排除。

3 结束语

温升控制是玻璃钢拉挤机液压比例系统设计与维护的主要内容,也是保证系统安全、平稳运行的关键所在。本文介绍了玻璃钢拉挤机液压比例系统的原理,分析了系统的温升控制问题,并针对这些问题提出了有效的解决措施。本文所述系统已投入实际应用中,实践结果表明,注意了文中所提及的问题,从安装调试到使用维护,对每个环节都一丝不苟地按要求操作,可确保系统长期、稳定、可靠运行。

鲁ICP备2021047099号

鲁ICP备2021047099号