聚酰亚胺是一类优秀的工程塑料。它具有许多优异性能,如耐高低温性能、突出的力学性能、高韧性、低的热线胀系数、良好的介电性能等。采用聚酰亚胺改性环氧树脂可以提高环氧树脂胶粘剂的热稳定性、韧性和电性能等,以取得满意的结果。

1环氧树脂-聚酰亚胺胶粘剂体系的性能

1.1耐热性能

玻璃化转变温度(T)和热失重温度常被用来分析材料的耐热性。T越高则材料耐高温性能越好;热失重温度越高,则材料热稳定性越好,在高温环境中的使用寿命也越长。有人研究了热塑性聚醚酰亚胺(PEI)/环氧树脂共混体系的T在不同条件下的变化情况。在不同的固化温度下,加入特性黏度不同的PEI都使体系中环氧富集相的T较纯环氧体系更高;固化温度相同时,PEI特性黏度越大则环氧富集相的T上升幅度越大。另外,聚酰胺酸(PAA)改性环氧树脂体系失重50%的温度达600℃,而800℃时的余重为24%。双羟基邻苯酰亚胺固化环氧树脂的T达230℃,双羟基或双羧基邻苯酰亚胺固化环氧树脂体系热稳定温度达370~380℃,其羧基当量和环氧当量比例适当时,用以固化酚醛型环氧时,900℃残留量高达41.3%。

1.2力学性能

用橡胶和聚丙烯酸酯改性环氧树脂,虽然也能提高其韧性,但并不能提高其热性能,利用热塑性聚酰亚胺可在不降低体系的玻璃化温度、强度和硬度等优点的情况下改善体系的韧性。

复旦大学聚合物分子工程教育部重点实验室研究了聚酰亚胺改性环氧树脂,讨论了PEI结构、用量、分子质量以及固化剂用量等因素对改性体系的相结构以及力学性能的影响。结果表明控制相结构是增韧基体树脂的关键因素。对聚合物多相体系的研究表明,多相体系的力学性能及热、电性能往往是由连续相决定的。不同的相结构其性能也不同。在相反转结构中,由于是热塑性塑料构成连续相,体系在宏观上体现热塑性塑料的力学性能,在热固性树脂的性能损失很小的情况下引入了热塑性塑料的优异性能,使整个体系的性能大幅度提高。控制体系的相结构成为制备高性能复合材料基体树脂和粘合剂的重要手段。人们在此基础上广泛开展了新颖聚醚酰亚胺对热固性树脂的增韧改性研究。研究表明,聚醚酰亚胺的主链结构对改性体系相结构有显著影响,增大聚醚酰亚胺用量有利于材料韧性的升高。通过改变PEI化学结构、分子质量、用量以及固化温度等因素,控制分相条件和体系相结构,可成功制备高强度、耐热性能优良的、能适用于航空航天工业的高性能基体树脂。

1.3其他性能

聚酰亚胺改性环氧树脂与纯环氧树脂相比耐热性和韧性得到了提高,其他性能也得到了改善。可溶聚醚酰亚胺改性四官能团环氧树脂粘合剂的粘接剪切强度是未改性前的2倍左右,200℃高温剪切强度仅下降10%,不均匀扯离强度提高2.5倍左右。聚酰亚胺的引入可提高树脂的高温剪切强度,双羟基低分子质量聚酰亚胺固化环氧树脂粘接不锈钢时,层间剪切强度高达32MPa。

2环氧树脂-聚酰亚胺胶粘剂体系的合成

向环氧树脂基体中引入聚酰亚胺大致有3种途径:聚酰亚胺-环氧树脂共聚或共混,引亚胺环到环氧树脂骨架中以及用聚酰亚胺作环氧树脂的固化剂。

2.1聚酰亚胺-环氧树脂共聚或共混

2.1.1热塑性聚酰亚胺-环氧树脂共聚

用高性能芳香热塑性聚合物与热固性树脂共混增韧,其中就包括利用热塑性聚酰亚胺。如聚醚酰亚胺(PEI)与未固化环氧树脂有很好的相容性,由于它们的T与交联环氧树脂网络T相近,因此在提高环氧树脂抗破坏性的同时,没有降低(甚至提高)环氧树脂的热性能。

用T很高的二苯酮四酸二酐(BTDA)和4,4'-(9氢-9-亚芴基)二苯胺(FBPA)合成的可溶性热塑性聚酰亚胺改性四缩水甘油基二苯甲烷-二氨基二苯砜环氧树脂(TGDDM/DDS/PEI),可改善环氧树脂韧性,固化后的树脂经分析其共混组分间能完全相容。但共混物的黏度高,可能影响聚合反应的动力学和选择性,还可能会阻碍相分离结构的形成。因而热塑性聚酰亚胺的引入使T只有少许提高,断裂应力只提高了50%。

陈明才研究了PEI对多官能团环氧树脂的增韧作用。将高T的PEI溶解在二氯甲烷中,再将已按比例混合好的2种环氧树脂(MY0510和DEN431)与其共混,然后加入二氨基二苯砜,得到共混物的溶液,去溶剂后固化得到性能优异的固化物。加入PEI时,共混物的应力强度因子(Kic)和临界应变弛豫速率(Gic)都有显著提高,即增加了环氧树脂的韧性。李善君用双酚A二酐(BISA-DA)和4,4'-(1,4-苯基-二(1-甲基-亚已基))二苯胺(BISP)合成聚酰亚胺来改性环氧树脂。加入20份PEI时形成双连续相结构,加入30份PEI导致相反转,聚醚酰亚胺作为连续相有利于力学性能的大幅度提高,使断裂韧性提高5倍。改性体系的T比纯TGDDM体系更高,剪切强度也有提高。

用这种方法得到改性环氧树脂时,一般不用分子质量太大的线型聚酰亚胺。因为这样会使树脂的黏度过大,影响环氧的交联固化,也不利于成型加工。为了得到均相、黏度小的树脂可以借助某些溶剂,如二氧六环、氮甲基吡咯烷酮(NMP)、二氯甲烷以及丙酮等。这些均为非反应活性溶剂,因而不影响固化树脂的性能,溶剂在树脂固化前一定要尽量去除完全,这就使处理工艺复杂化。有人用一种活性溶剂溶解环氧树脂和聚酰亚胺,从而简化、改进了工艺,以双烯丙基双酚A作溶剂可与环氧树脂反应而加速环氧树脂的固化,在一定温度下还可以自聚,可以降低树脂黏度使其能适于树脂传递模塑等成型加工工艺。

2.1.2交联型聚酰亚胺-环氧树脂共聚

研究发现,向环氧树脂中引入双马来酰亚胺(BMI),在聚合过程中可能会形成互穿网络或2相体系从而增韧和提高耐热性。双马来酰亚胺(BMI)树脂是一种耐高温、耐潮湿的交联型聚酰亚胺,在形成过程中没有小分子放出。BMI比环氧树脂具有更大的链刚性,因此完全固化产物具有更高的T、更好的热稳定性和热氧稳定性、相当小的吸水性。从原理上讲,合适的共混物会比TGDDM的吸水性低得多,并且会比BMI树脂的加工性好得多。

有人将双马来酰亚胺(BMI)和聚氧化丙烯型聚氨酯交联环氧树脂混合,然后聚合形成互穿聚合物网络(IPNs)。研究发现含有PU链段越长,BMI/PU-EP互穿网络的拉伸强度随BMI含量的增加会越低。在随后制备的聚丁二烯基二酸类聚氨酯交联的环氧树脂和双马来酰亚胺互穿聚合物网络中,双马来酰亚胺主要溶解在环氧树脂基的聚氨酯区而形成互容系统,从而提高了互穿网络的互穿程度并且最终提高了网络机械强度。因此当双马来酰亚胺的质量分数增加到5%时拉伸强度增大,但其质量分数大于5%时,由于BMI决定了PU区域的刚性和脆性,BMI/PU-EP互穿网络的拉伸强度反而会随BMI含量增加而降低;BMI质量分数进一步到达大于10%时,BMI和PU-EP形成高度互穿的网络结构,使分子间的物理缠结(即IPN效应)增加,也就使BMI/PU-EP互穿网络的交联密度随BMI含量的增加而增大,从而使互穿网络的拉伸强度增加。以上研究可知,BMI/PU-EP互穿网络的Izod冲击强度随BMI含量的增加而降低,Gic值随BMI含量的增加没有很明显的变化。这是由高交联密度的BMI与PU-EP的高相容性和固化的BMI树脂的刚性和脆性同时作用的结果。BMI树脂的T大于环氧树脂开始分解的温度,导致互穿网络只检测到一个T。而BMI在2体系的溶解性的不同导致T随BMI含量的变化趋势也不一样,前者的T与BMI含量无关,而后者的T则随BMI含量的增加而升高。还有人专门研究了BMI的引入对T造成影响的原因。他们认为BMI改性环氧树脂和BMI改性的硅氧烷化环氧树脂T的升高是由于BMI的自加成、而不是由于发生了迈克尔加成引起的。因为迈克尔加成反应形成热不稳定键连结构且随链延长最终会降低交联密度。但BMI自加成反应会形成热稳定的C-C键。BMI改性环氧树脂和BMI改性硅氧烷化环氧树脂的热分解温度均随BMI含量的增大而增加,这可能是由于BMI中含有热稳定的芳杂环结构及与环氧树脂形成了交联结构。

2.2亚胺环引入到环氧树脂骨架

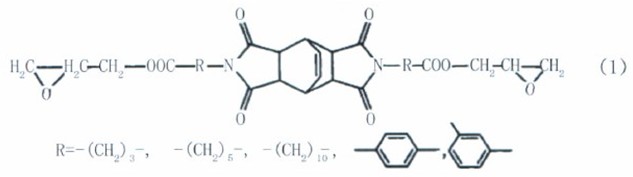

将亚胺环引入环氧树脂骨架是一种较为独特的研究角度。已合成的含亚胺环的二缩水甘油化合物如式(1)。

式1

亚胺环结构是双环[2.2.2]-辛-7-烯-2,3,5,6-四羧酸二酐的衍生物,有助于提高树脂的耐热性;脂肪链结构有助于提高树脂的加工性。固化反应可能是因为环氧受到亚胺氮攻击而开环,更可能是因作为催化剂的羟基或羧基的作用。双环[2.2.2]辛-7-烯结构在氮气中于360℃时会发生反Diels-Alder反应,似乎说明交联网络有足够的柔性使得在较高温度时能够进一步发生反应。用DTG测定了最大失重速率时的温度和这一温度下的失重速率。失重主要发生在450℃以上。树脂700℃时的残炭率与组成有关,形成的树脂中含有芳环结构使残炭率升高。还有专家用4-甲基氨基吡啶(DMAP),DDM,DICY作为偏苯三酸酰亚胺二缩水甘油酯固化催化剂。据中国环氧树脂行业协会介绍,T数据表明偏苯三酸酰亚胺二缩水甘油酯固化物的开始降解温度和失重10%的温度对固化剂没有太大的依赖性,从热失重曲线可以看出有几个降解过程共存。

2.3聚酰亚胺类固化剂固化环氧树脂

用来固化环氧树脂的聚酰亚胺类固化剂经常在分子链上带有羟基,或者分子链2端带有氨基、羟基或羧基等能提供活性氢的基团。这些活性基团可以在一定条件下使环氧基开环发生加成反应,进而使环氧树脂交联固化。

如用2,2-双(3,4-二羧基苯基)六氟丙烷二酐和3,3'-二氨基-4,4'-二羟基联苯反应制备含羟基官能团的聚酰亚胺。再用不同比例的这种聚酰亚胺通过羟基使环氧开环固化。制成的透明薄膜有优异的耐溶剂性能,这证明了聚酰亚胺与环氧树脂形成了网络结构。随聚酰亚胺含量的增加,树脂的弯曲模量增加,但断裂伸长率几乎没有改变,T变高,这反映了聚酰亚胺与环氧树脂的相容性较好,同时也使树脂的热稳定性增强,5%失重温度为343~366℃,超过了二苯砜二胺固化环氧树脂。

虞鑫海等人以马来酸酐(MA)为封端剂,以2,2-双(3-氨基-4-羟基苯基)六氟丙烷(BAHPFP)、2,2-双[4-(4-氨基苯氧基)苯基]丙烷(BAPOPP)、2,2-双[4-(3,4-二羧基苯氧基)苯基]丙烷二酐(BPADA)为主原料合成了含酚羟基的聚醚酰亚胺树脂(HPEI);以HPEI为耐高温增韧剂,与N,N,N,N-四缩水甘油基-4,4′-二氨基二苯甲烷(TGDDM)、氢化双酚A环氧树脂(HBPAE)、潜伏性固化剂等配制了综合性能优异的耐高温单组分环氧胶粘剂。HPEI对TGDDM和HBPAE体系具有优异的增韧效果。通过HPEI对TGDDM和HBPAE的共聚增韧改性,加入潜伏性固化剂和溶剂制得了性能优异的耐高温单组分环氧胶粘剂,其25℃的拉伸剪切强度可达24.9MPa;120℃的拉伸剪切强度则为24.2MPa,并具有较低的吸水性(2.1%)。在150℃下固化时,随着固化时间的延长,25℃和120℃的拉伸剪切强度均增加,并在4.0h后均达到最大值,分别为24.8MPa和24.1MPa。25℃和120℃的拉伸剪切强度,随着固化温度的提高而增加,但在150℃以上固化时,其25℃和120℃的拉伸剪切强度趋向平衡,并达到最大值。

王宇光等人采用双马来酰亚胺对芳香族二胺固化剂进行改性。一方面增加了固化剂的极性,提高了胶粘剂的内聚强度,从而改善胶粘剂粘接性能;另一方面因分子链的延长,降低了固化物的交联密度,而使残余固化应力降低,同时还减少了胶粘剂性能对组分配比的敏感性。另外也由于分子链中BMI链节的刚性很强,赋予固化物较好的耐热性能。采用这种方法,一方面在固化物结构中引入了BMI,有利于提高耐热性和粘接强度,另一方面由于BMI不直接参与固化反应,仍可在较低温度下实现固化。耐热性能较好的环氧树脂/胺类固化剂体系通常韧性较低,他们用单官能脂肪族环氧醚对BMDPM改性胺固化剂WDDM521增韧改性,得到GHJ1。由于分子中引入了双马来酰亚胺结构和部分脂肪族环氧醚,GHJ1与环氧树脂的固化物既有较好的耐湿热性能,亦有一定柔韧性,而且使固化体系高温流变性能得到改善。

3结语

环氧树脂-聚酰亚胺胶粘剂体系具有优异的性能,但是我国在此领域的基础研究还相对薄弱。今后应在提高耐热性、韧性、电性能的同时,改善加工成型工艺、降低生产成本。

鲁ICP备2021047099号

鲁ICP备2021047099号