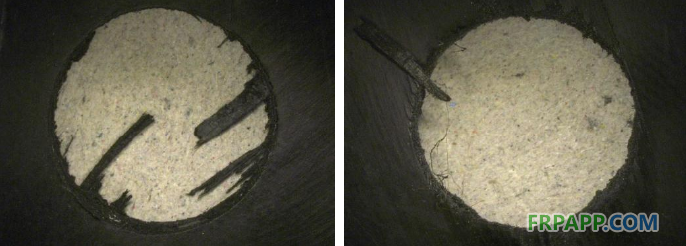

1、毛刺

由于碳纤维复合材料的非均匀性,且其纤维铺层方向对制孔质量有较大影响,材料的各向异性,刀具在不同位置处切削碳纤维的不同角度,会使部分碳纤维受到拉伸作用而非剪切作用,这些都是导致在孔出口和入口处容易产生毛刺缺陷的因素,而且毛刺产生的方向一般与最外层纤维的铺层方向一致。又因为碳纤维复合材料对刀具有较大的磨损作用,刀具磨损变钝后,刃口宽度增大,不能顺利将碳纤维切断,也容易形成毛刺。

2、撕裂

碳纤维复合材料的钻出过程分两个阶段:一是横刃作用阶段。横刃首先接触外层碳纤维,由于横刃切削速度很低且不锋利,不能将材料切断,而是施加推力导致材料向外退让,并沿铺层方向向两侧扩展。二是主切削作用阶段。从横刃切出出口表层材料开始,主切削刃一边向外推挤,一边以自身的螺旋对工件进行扭曲。钻削轴向力过大及刀具磨损因素都容易在出口处形成撕裂缺陷。

3、分层

钻孔过程中,碳纤维材料层在钻削轴向力的作用下产生层间应力,如果在孔出口一侧不施加足够的支撑,在孔出口处容易出现层间应力过大,若该应力超过树脂基体的强度,则很容易造成碳纤维复合材料层与树脂基体分开,产生分层缺陷。一般来说,钻削轴向力越大,层间应力越大,越容易产生分层缺陷。

4、缩孔

碳纤维复合材料在钻削过程中不能使用冷却液,这些冷却液会通过毛细作用渗入材料,对材料造成损害,因此只能采用干切加工,这就加剧了刀具磨损,导致切削热过大。由于材料导热性差,这些热量无法快速释放,导致制孔区域温度较高,在钻削完成后,由于碳纤维复合材料线胀系数和弹性恢复较大,会出现缩孔的现象,影响制孔尺寸精度。

无锡威盛新材料科技有限公司在多年的碳纤维加工过程种积累了丰富的实践经验,针对上述问题,其主要从钻削加工机制、制孔工艺及专业刀具的选择等方面着手,具体有以下几种对策:

对策一:采用定位精度高、切削稳定的数控铣床。

对策二:制孔表面质量与碳纤维的铺层方向有关,要根据具体的铺层方向确定合适的钻削轴向力方向,选择较为合理的加工参数,不断优化工艺。

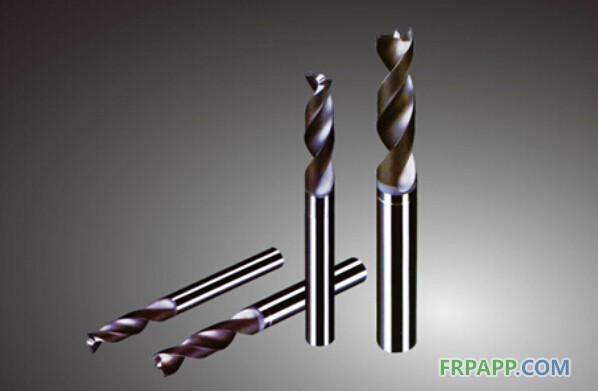

对策三:重视钻削刀具形状和材料的选择,如采用较小的钻尖角、较大的金刚石颗粒,可以有效降低钻削轴向力;选用有优异的定心性能、有CVD涂层的钻头,可以延长刀具寿命;选用金刚石复合钻头可实现碳纤维复合材料钻铰锪一次性加工,提高加工效率。

对策四:调整刀具轴向和工件表面的角度,在制孔加工过程中如果刀具与局部工件表面垂直度较差,将会严重影响到孔的尺寸精度与圆度。通过控制刀具的前角和后角使刀具获得足够的锋利性,同时保证一定的刃口强度。

对策五:采用较低的进给速度和适中的主轴转速可避免分层缺陷的产生。采用螺旋铣削制孔,能有效降低切削温度,避免制孔出口处出现撕裂和分层现象。采用“以磨代钻”技术,也可以提高工具的耐磨性和出入口质量。

对策六:选择合适的压紧力提高制孔精度。压紧力的主要作用包括:补偿重力对刀具角度造成的影响;消除叠层材料层与层间的间隙,防止层间毛刺的进入,使结构紧凑,增加系统的动态刚度。如果压紧力过小,可能导致钻孔时系统刚性不足,引起振动,从而导致制孔质量受到影响;但过大的压紧力容易使工件局部变形,压脚因此而不能紧密贴合工件表面,也会影响制孔的精度。

总之,制孔虽然是碳纤维复合材料加工过程中一个技术含量不太高的环节,但其精确度和完美度直接影响到成品的外观以及质量,更是造成碳纤维复合材料报废的重要原因。所谓“细节决定成败”,在这个问题上,硬件的配备、操作工的熟练程度以及技术指导都是不可或缺的,这也是碳纤维复合材料加工厂家需要重视的问题。

鲁ICP备2021047099号

鲁ICP备2021047099号