龙卷风公司报道其成功验证了舱门设计的制造,使用的是自有专利的几何锁定的复合材料附件,实现了完全没有紧固件的结构,对比现在使用的铝和“黑铝”复合材料舱门,减重和成本达到30%。

龙卷风开发了专利的附件,替代接头中使用的金属紧固件,以满足规章要求。问题在于灾难性的舱门失效将危及飞行安全,因此它们是飞机中的飞行关键或主结构件。所有使用胶接接头的主结构必须在载荷路径中提供冗余,以防止连接失效。因此,当今绝大多数复合材料主结构不是仅使用机械紧固件,就是在接头之外使用它们以满足规章要求。不过,它们需要大量的制造后加工和装配,而且增加了重量,因为层板必须“被增强”以容纳紧固件孔同时不会弱化结构。

龙卷风在2016年的JEC世界展上展出了这个集成的全复合材料舱门。公司已经验证了舱门的高效制造,它将继续进行循环加压试验,以仿真服役寿命,并且使其开发的无损检测手段成熟化。

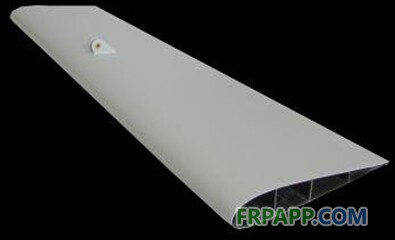

同时,龙卷风将这项技术扩展到了集成的飞机复合材料控制面上。作为一个验证件,公司重新设计和制造了一个苍鹭TP级无人机外副翼的1200mm根段。该段的弦长从根部的280mm到外侧的250m,最大高47mm。

基线复合材料副翼由一个夹心的上蒙皮和下蒙皮、一根整体主梁、六根前肋和三根后肋组成,全部热压罐固化,此外还有一套三个铝制附件及其支撑。

新结构带有一个单一集成蒙皮,由三根梁阵列加筋增强以去除肋,经设计优化以抵抗扭矩,这是最主要的载荷。固化前的复合材料附件由非热压罐(OOA)的碳纤维/环氧树脂制成,放置在干预形件层之间以实现几何锁定,提供冗余和抵抗平拉载荷。这个损伤容限设计旨在提升副翼的耐久性和可靠性。一个关键方面是最少的零件,最少的接口数量以及孔数,复合材料要尽可能地连续。

公司使用了最少量的标准材料,去除了夹心,减少了成本。选择了先进RTM工艺在高压下注射树脂,以生产高质量的集成结构,可近净成形去模,对比经典的预浸料处理来说,具有高可重复性和降低的成本。

可行性试验包括标准的工程和FEA载荷分析、物理拉伸、弯曲和扭矩载荷、附件拉出试验、适合的且已验证的NDI和生产成本分析,显示出该方法的成功。公司共制造和试验了20个带复合材料附件的副翼根段零件,成功演示了:

——纤维树脂含量比50%;

——尺寸偏差±0.3 mm;

——重量1600g,偏差1.5%;

——在显微照片中没有孔隙或分层;

——准备时间减少50%;

——成本降低35%。

鲁ICP备2021047099号

鲁ICP备2021047099号