- iPul 整套系统具有高达3 m/min的生产速度

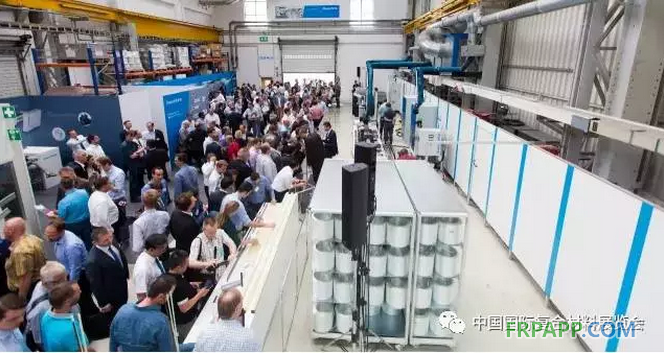

-200 多位访客莅临现场目睹了整场发布会并见证了在此亮相的 iPul 系统

(2017 年 7 月 13 日慕尼黑)如果蜂拥而至的美国访客、中国访客和日本访客来慕尼黑只是想了解一些新型的科技发展趋势,那么真应该来感受一下这项技术。克劳斯玛菲在 6 月 28 日举办的拉挤成型技术日上展示的 iPul 是连续拉挤成型技术的首款完整系统。人们的巨大兴趣促使克劳斯玛菲不得不提前注册该产品。

全新 iPul 系统树立行业新标准

克劳斯玛菲集团的反应过程机械业务部门总裁Nicolas Beyl表示:“拉挤成型型材是非常容易实现的生产方式,此前几乎没有其他完整系统的供应商,并且拉挤成型行业也是一个快速发展的领域。此外,我们在纤维、计量混合技术甚至挤出技术上均有所建树。”他在热情接待访客时向他们阐述了克劳斯玛菲进军拉挤成型行业的动机。早在之前的法国巴黎 JEC 国际复合材料展览会上,这款全新 iPul 完整系统就引起人们极大兴趣,而在本次技术日上,将近200 名访客抓住这一机会亲临现场体验。技术日当天研发合作伙伴和原材料制造商都进行了演示,并且众多专家与展望项目前景的人员之间进行了一场"闪约"。

拉挤成型的连续性纤维—通常是玻纤、碳纤或芳纶纤维—浸渍到塑料基质材料里发生反应后再将其通过加热的模头形成理想型材。利用牵引机连续抽拉已成型的型材并将其输送到切割工位进行切割。克劳斯玛菲研发的全新 iPul 系统可以实现拉挤成型工艺的全过程控制并且变革了这项技术,经过长时间验证,此技术已经非常成熟,主要体现在两个方面。一方面,从目前传统的主要采用开放式料槽浸润纤维而改进为采用注射盒的方式,成就了快速系统的使用(环氧基树脂、聚氨酯、聚酰胺 6)。另一方面,其将生产速度从常规的0.5m/min 提升至 1.5m/min ,甚至接近3m/min。正因如此高效,从而为这项技术开拓了新天地。由现场出席人员组成可以看出iPul引起了广泛的兴趣。世界十大拉挤成型行业巨头中有四家,以及体育用品制造商、窗户制造商和汽车制造商都慕名而来。

振奋人心的技术发布会加大了该行业的增长潜力

克劳斯玛菲的两位拉挤成型专家 Wolfgang Hinz 和 DanielLachhammer,在这场发布会中提到了 iPul 系统在过去一年半的发展历程,并且还解释了 iPul 这个词的出处:“ iPul 中的"i"代表着"注塑、创新、完整和工业化",这也正是该系统的核心特征。”

接下来,几个研发伙伴依次做了演示,主要介绍了拉挤成型技术比较有趣的部分。例如:Thomas Technik 的 Klaus 博士阐述了生产弯曲型材和异型型材的事宜。显而易见,这就是两家公司为何优势互补的原因。开发的具体到非常细节的完美解决方案,符合产业竞争力、追求高效率并且力争全球市场。 Fraunhofer IGCV 的 RenatoBezerra 展示了他在奥格斯堡的研发机构的研发能力,而 Huntsman 的 StephanConstantino 甚至把拉挤成型技术形容为“空降技术”。这家公司与克劳斯玛菲一起合作,试图为风电工厂制定解决方案。 Evonik 的 WladimirRichter 列举了一些建筑行业的实例。利用加固的拉挤玻璃纤维钢筋(取代钢)制造水泥墙大大节省了混凝土,因为其允许保留的混凝土层厚度(10 — 15 mm),比规定的钢筋腐蚀标准厚度 (40 mm)明显薄的多。Covestro 的 BenediktKilian 在他的展示中介绍,与早期的聚酯(机械性能差)等基体材料以及相仿的挤压铝材工艺相比,聚氨酯有一定的优势。

全新的 iPul 系统成功亮相

在接下来对iPul 系统进行现场展示前,Nicolas Beyl、Wolfgang Hinz、 Daniel Lachhammer 和即将退休的开发部门总监 Josef Renkl 共同进行了剪彩仪式,在极短时间内与专家的“闪约”被预订一空。感兴趣的访客直接与来自克劳斯玛菲及其合作伙伴的专家进行了交流。在引导参观完工厂并参加完晚上的联欢结束后,首次挤拉成型技术日成功谢幕。

鲁ICP备2021047099号

鲁ICP备2021047099号