在于3月8日闭幕的JEC World 2018上,来自汽车、船舶游艇、航空航天、建筑材料、轨道交通、风力发电、体育休闲、管道和电力等领域的企业共同向行业呈现了世界复合材料发展的最新成果。而作为JECWorld的重头戏,至今已举办20届的JECINNOVATIONAWARDS(JEC创新奖)无疑成为反应复合材料领域创新方向的一大窗口,广受业界关注。

据JEC集团介绍,今年的JEC创新奖从100项申报项目中分航空航天-应用、航空航天-工艺、汽车-应用、汽车-工艺、建筑和基础设施、海洋、轨道交通、运动和休闲、智慧城市、可持续发展等10个品类优选出30个候选项目,最后由公众投票选出了11项(其中航空航天-工艺品类2项,其余品类各1项)获奖产品。以下介绍11项获奖项目。

航空航天-应用

获奖项目:飞机机翼灌注技术

完成者:俄罗斯Aero Composit、JSC公司,英国Solvay公司

项目简介:该技术使用灌注技术来制造飞机机翼的主要结构部件,使得制造具有复杂空气动力学形状的超长整体复合结构成机翼成为可能。这项技术的显著特点是使用碳纤维带通过自动化铺放设备(AFP)制造出干碳预成型体,进而制成复合结构。

主要优势:

☆使飞机更轻

☆降低设备成本

☆缩短制造时间和电力消耗

☆生产工艺更灵活

☆材料孔隙度低,部件质量更好

航空航天-工艺(2项)

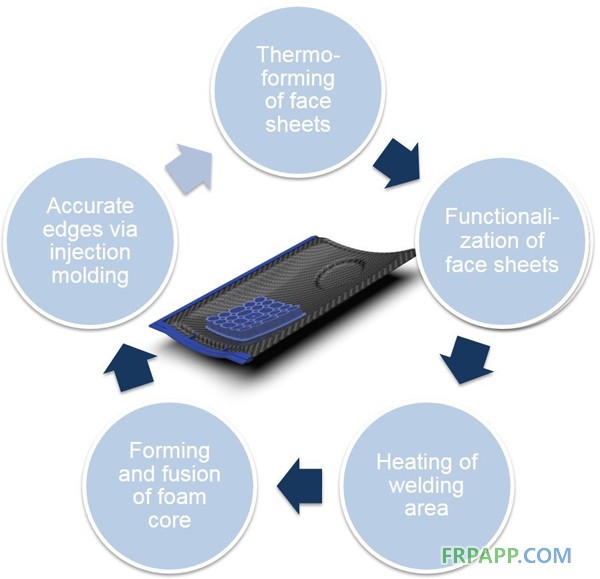

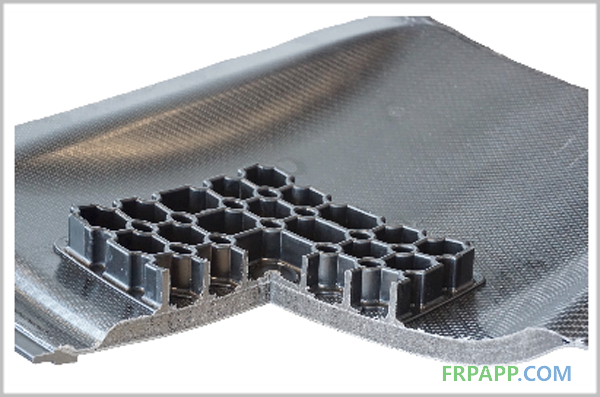

获奖项目:MAI夹芯复合材料技术在复杂结构中的应用

完成者:德国Airbus(空客)、BMW(宝马)公司,慕尼黑工业大学,以及Neue Materialien Bayreuth、Werkzeugbau Siegfried Hofmann、BASFSE、Foldcore、Neenah Filtration、SGL Carbon公司

项目简介:采用该技术制造复杂的2.5D结构热塑性夹芯复合材料具有较高的成本效益,生产周期非常短——对于航空航天材料而言,其周期时间短于5分钟;对于汽车材料而言,其周期时间短于2.5分钟。

主要优势:

☆可制造网状2.5D复杂结构的夹芯材料部件

☆通过直接在蒙皮上灌注成型而具有很高的可设计性

☆防止由于生产工艺导致的表面孔洞

☆生产周期短,非常经济

☆普适于中等和大规模生产

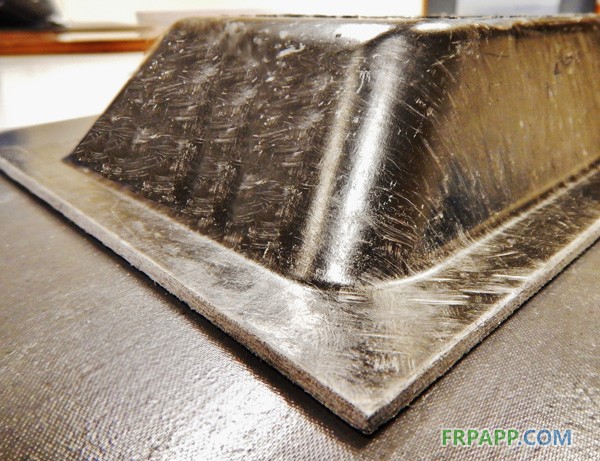

获奖项目:单个部件的无模具制造工艺

完成者:西班牙M.Torres Diseos Industriales SAU公司

项目简介:该技术是一种超大型单个增强复合结构件的新型制造工艺,制造过程中无需使用完整模具。

主要优势:

☆可减少制造过程中工具数量高达70%

☆降低制造成本高达40%

☆无需使用紧固件,减轻重量

☆增强体拓扑优化

☆在流程的灵活性方面具有重大突破

汽车-应用

获奖项目:轻质复合材料汽车悬架

完成者:德国Ford Werke公司,英国Gestamp、GRM Consulting公司和英国华威大学

项目简介:该复合材料汽车悬架采用新的计算机辅助工程(CAE)技术设计,由全新的预浸料/SMC/钢包覆成型工艺专利技术制成。

主要优势:

☆减轻重量并减少二氧化碳排放量

☆一次性制造复杂的复合材料零部件

☆缩短工程和产品开发时间

☆可优化多种材料部件的CAE工具

☆首创的预浸料/SMC/钢包覆成型工艺

汽车-工艺

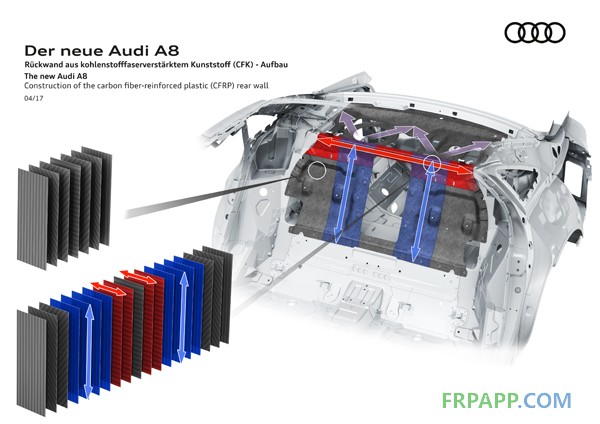

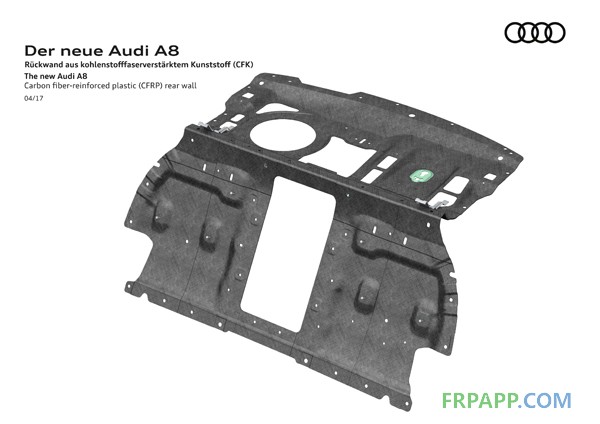

获奖项目:碳纤维复合材料车身后围连续生产工艺

完成者:德国Audi(奥迪)、Voith Composites公司,瑞士Dow Automotive(陶氏汽车系统)及美国Zoltek公司

项目简介:该技术使得碳纤维复合材料的潜力首次在连续生产的车身后围中得到发挥,工艺同时具有成本效益。

主要优势:

☆是一种节约成本的高性能复合材料解决方案

☆是一种车身后围大批量生产的新技术

☆预装配和装配同时进行

☆大批量生产中碳纤维复合材料具有最大的设计自由度

建筑和基础设施

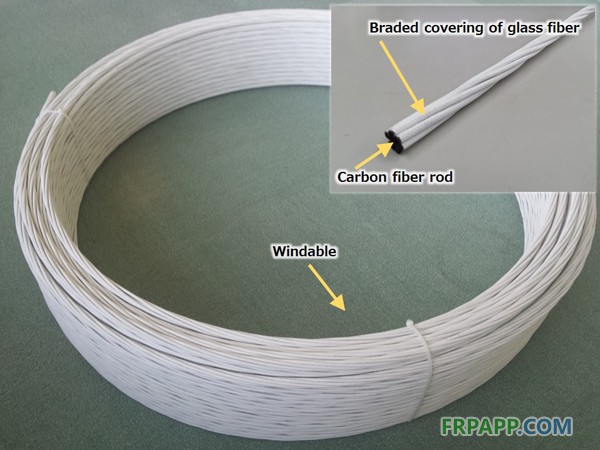

获奖项目:碳纤维增强热塑性复合材料绞线链杆Cabkoma

完成者:日本Komatsu Seiren公司、金泽工业大学和Nagase ChemteX公司

项目简介:使用一种非常经济高效的工艺,开发了一种由碳纤维增强热塑性复合材料(CFRTP)制成的绞线链杆,由碳纤维和热塑树脂制成,能够以低成本实现超高速成型。

主要优势:

☆高生产率,低成本

☆高耐用性和高强度

☆非铁质,防锈材料

☆轻便,可卷绕

☆良好的可加工性

海洋

获奖项目:用于载车船的复合材料甲板

完成者:克罗地亚Uljanik JSC公司

项目简介:在载货量达7000辆汽车的汽车运输船SIEM Cicero上,使用多种结构的该玻璃纤维增强复合材料甲板可大大减少船舶重量、燃料消耗和二氧化碳排放量。

主要优势:

☆可减少载车船油耗4.5%或2.1t/d

☆可增加载车船有效载荷800t

☆缩短生产周期

☆在发生火灾时可提高船员和货物安全性

☆与传统设计的甲板相比不增加生产成本

轨道交通

获奖项目:轻质碳纤维复合材料转向架

完成者:英国ELG Carbon Fibre、Alstom Transport、Magma Structures公司,伯明翰大学和哈德斯菲尔德大学

项目简介:该项目首次使用回收材料制成碳纤维复合材料转向架,使得其商业应用成为可能。

主要优势:

☆减少重量至少50%

☆减少轨道的磨损和维护

☆大批量制造技术

☆降低复合材料的制造成本

体育和休闲

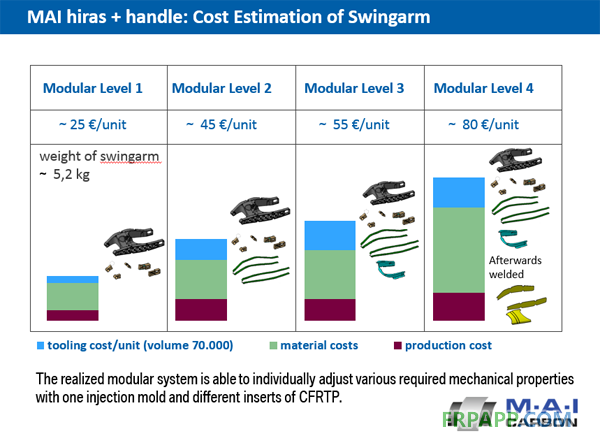

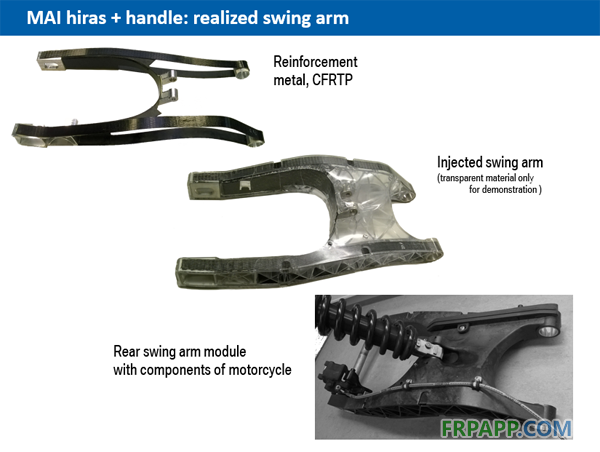

获奖项目:用于摩托车后摆臂悬架的模块化结构系统

完成者:德国BMW(宝马)、EDAG Engineering、Krauss Maffei Technologies、Chr.Karl Siebenwurst、TUM-LCC、Automation W+R及FHG-IGCV公司

项目简介:该项目开发了一种用于生产复杂形状的碳纤维复合材料摆臂悬架的模块化系统,系统可根据具体情况调整材料的机械性能,与金属解决方案相比具有成本和重量优势。

主要优势:

☆同一模具上可调整部件性能

☆适配的加载路径,碳纤维UD带增强

☆可大规模生产

☆具有很高的设计灵活性的注塑成型工艺

☆与模拟和实验结果一致性高

智慧城市

获奖项目:Wet Core Pod复合材料房屋模块

完成者:阿根廷MC Materiales Compuestos、Plaquimet公司,巴西Purcom公司,法国IS Groupe–Composite Integrity公司和巴西G12 Innovation公司

项目简介:Wet Core Pod是一种具有工业化潜力的复合材料房屋模块生产技术,可以为建设项目中最复杂、最昂贵和最耗时的工序提供便利。

主要优势:

☆缩短施工时间,提高生产效率

☆全面的质量控制

☆节能环保

可持续发展

获奖项目:再生复合材料“三合一”生产线

完成者:法国Cetim-Cermat和CETIM公司

项目简介:该项目开发了一条模块化的生产线,采用创新的热机械加工工艺,可由再生复合材料或塑料制成复合材料板材,并可进一步加工成复合材料零部件。

主要优势:

☆模块化、灵活的生产线

☆可生产高性能再生复合材料

☆具有成本效益

☆适用于中小企业的技术

从11项获奖项目可以看出,除了轻质、高性能等,连续大规模生产、模块化、成本效益、智慧、可持续等已经成为复合材料领域发展的关键词,而复合材料的应用领域也在不断拓宽。未来,随着复合材料设计、制造、应用、回收再利用等的逐步深入发展,相信复合材料将越来越多地融入我们的生活。

鲁ICP备2021047099号

鲁ICP备2021047099号