TxV公司生产的飞机行李舱B支架具备高强度和复杂的几何外观,这都归因于采用了混合材料复合模塑工艺技术。

通常,航空航天企业愿意为获得更加适合的复合材料零部件付出更多成本,因为他们知道这样的付出必有回报。因为质量轻,它能减少油耗;因为耐用,它的服役寿命更长,还能减少运维成本。这种从“全生命周期”考虑问题的视角为复合材料打开了很多终端应用市场的大门。然而,即便具备上述种种优势,它在成本上的劣势也是显而易见的。众所周知,现有条件下,复合材料零部件的生产成本远高于金属材料。

然而,这种局面正在悄然发生变化。

由美国TxV Aero Composites公司推出的新的复合材料自动化生产技术正在将低成本的天平向复合材料一方倾斜,这种技术被称之为“混合材料复合模塑工艺”。

TxV Aero Composites公司是由美国Tri-Mack Plastics Manufacturing公司和英国威格斯公司(Victrex)共同成立的合资企业,其所推出的“混合材料复合模塑工艺”自问世起,目标就直指商业化规模量产。目前,TxV公司已与德国SFS intec Aircraft Components公司合作(以下简称SFS intec),放弃了此前一直采用的航空铝料,经过重新设计,转而推出了复合材料飞机行李舱支架产品,并具备了量产能力。该产品的成功面世,显示出“混合材料复合模塑工艺”以及威格斯旗下品牌名为VICTREX AE 250的碳纤维/PAEK单向预浸带产品在众多航空领域的应用潜力。如果把传统金属部件的生产称之为一种“减材工艺”,那么复合材料部件的生产则可称之为一种“增材工艺”。

从“减材”到“增材”

机械师经常戏称自己是“废料制造机”,因为在将金属板材加工成为金属部件的过程中,会产生大量的碎片和废料。它们或被回收、或被处理、或被旋即重新投入生产。但不管采用哪种方式,都改变不了浪费的事实,还直接拉高了生产成本。据称,以SFS intec公司生产的飞机行李舱铝支架为例,在经过一系列机加工环节之后,废料的发生比率高达60%-70%。

正因为有着如此之高的废料发生率,仅从原材料角度考虑,不管是生产净成型还是近净成型支架,复合材料的成本都比铝低。“尽管铝料便宜,但因为废料发生率高,给了复合材料从成本角度一较高下的机会。特别是当BTF比率(购买-飞行比率)达到8:1(废料发生率高达87.5%)的时候,大多数买来的铝都浪费了。”TxV公司高级客户经理Jonathan Sourkes表示,“另外,从生产周期角度考虑,复合材料也极具优势,它能够将生产周期从数小时缩短到数分钟。”

除此之外,复合材料还能赋予零部件复杂的几何外观,从而满足特定的载荷能力。这对于传统工艺而言,是无法在低成本条件下实现的目标。设想,如果以短切纤维为原料,辅之以注塑这类速度快、人工介入少的工艺,生产出的零部件成本较低,但无法获得足够的载荷能力;与之相反,如果以连续纤维为原料,辅之以速度慢、人工介入频繁的工艺,生产出的零部件能够获得足够的载荷能力,但造价却十分昂贵。

基于以上矛盾的存在,复合材料行业投入了巨大的资源,意图开发出一种兼具高效率、低成本,同时又能赋予零部件较高载荷能力的自动化生产工艺,以满足航空航天领域客户的特定需求。在此背景下,经过威格斯公司和Tri-Mack公司协商,以推动PAEK基复合材料的航空应用为己任,于2017年正式成立TxV公司。

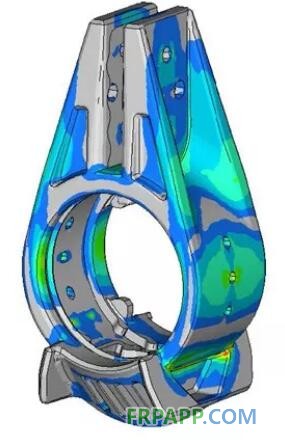

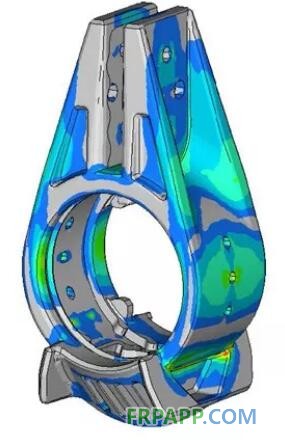

虚拟原型设计:无需实际生产出样件,TxV公司就可以对铺放和片层取向进行反复验证,直到载荷能力达到设计要求。

虚拟原型设计:无需实际生产出样件,TxV公司就可以对铺放和片层取向进行反复验证,直到载荷能力达到设计要求。

步骤二:坯料进入自动模压单元,用一热一冷两套压板将其压实、冷却。

步骤二:坯料进入自动模压单元,用一热一冷两套压板将其压实、冷却。

步骤三:B支架初始形态完成

步骤三:B支架初始形态完成

步骤四:用水刀切割坯料,切出碳纤维/PAEK嵌入件。每个支架上需要2个这样的嵌入件。

步骤四:用水刀切割坯料,切出碳纤维/PAEK嵌入件。每个支架上需要2个这样的嵌入件。

第五步,利用恩格尔公司(ENGEL)提供的高温注塑机进行复合模塑。将嵌入件置于注塑机腔体内,并注入熔化的PEEK。由于嵌入件采用PAEK LM制造,熔点较低,表面部分会与熔融的PEEK紧密结合在一起。 步骤五:利用恩格尔高温注塑机机进行复合模塑成型

步骤五:利用恩格尔高温注塑机机进行复合模塑成型

第六步,如果需要,还可对注塑成形的部件进行机加工直至净成型。“虽然我们的目标是达到近净成型,”Soukers解释说,“但多数情况下,为了确保产品的实际几何外观与设计准确无二,还需要进行最小程度的机加工。”这部分操作通常利用水刀或者在CNC数控加工中心完成。 步骤六:B支架最终成型,生产周期约为3分钟,BTF数值达到1.06:1,减重30%-40%。

步骤六:B支架最终成型,生产周期约为3分钟,BTF数值达到1.06:1,减重30%-40%。

由TxV公司推出的混合材料复合模塑工艺具备两个关键优势。其一,对部件中连续纤维增强部分实现了自动化生产;其二,充分利用注塑工艺生产效率高的特性并实现了复杂的几何外形。需要强调的是,在实现上述目标的过程中,TxV先是生产出满足载荷要求的片层(Laminates),再将其进行复合模塑成型,实现其功能化,并赋予其最终的几何外观。SFS intec公司创新事业部主任Sascha Costabel表示说:“传统工艺中,零部件的高载荷能力和复杂几何外观需要通过一系列操作才能实现。与之相比,TxV所推出的新工艺真是一个不错的选择。”

Sourkes表示,TxV公司将SFS视为绝佳的合作伙伴:“作为系统附件产品的全球领导者,SFS公司对新技术保有一贯的浓厚兴趣。他们具备创新的精神,具有投资新技术的强烈意愿。” 另外,SFS intec公司还和航空界客户保持着紧密的联系,同时具备认证资质。这对于经过重新设计的航空零部件而言十分重要。

这款飞机行李舱支架也被称为“B支架”,因其在设计和生产方面都极具挑战性,所以被选为首个利用复合材料进行重新设计的航空附件产品。借助Altair公司提供的有限元分析工具,经过联合工程设计、产品概念设计和模型设计,项目团队从第一个样件开始就进行了反复测试、验证并最终证明了模型的成功。TxV公司表示,研发的关键在于坚持“设计服务于生产”的理念,在于充分利用了连续纤维自动铺带技术和短切纤维高速注塑技术的优势。

B支架的生产

在混合材料复合模塑工艺中,使用了相同级别、不同类型但特性突出的多种聚合物原材料。以B支架为例,与连续纤维增强部分配合使用的是PAEK,而在复合模塑外围部分则采用了PEEK。PAEK和PEEK产品均由威格斯公司提供,具备卓越的抗疲劳性、耐化学腐蚀性,耐烟火毒性、快速成型性和出色的可焊接性。其中,VICTREX AE 250是一款低熔点PAEK材料(LM PAEK),熔点比PEEK低40摄氏度。“当熔化的PEEK流经LM PAEK复合材料表面时,二者会更好地熔结在一起。”

生产B支架时所采用的关键原材料包括:品牌名为VICTREX AE 250、宽度为2英寸的单向碳纤维/PAEK预浸带(碳纤维含量58%)以及品牌名为VICTREX PEEK 150CA30的短切纤维PEEK模塑料(碳纤维含量30%)。这些原料在喂入混合材料复合模塑生产单元之后,历经下列步骤逐步成型:

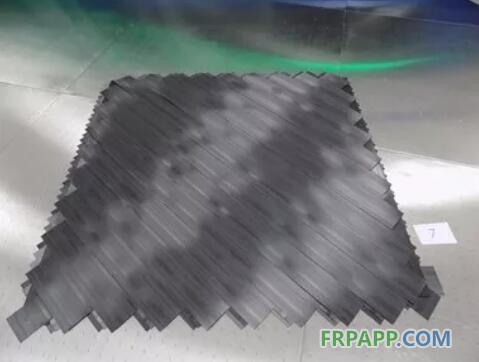

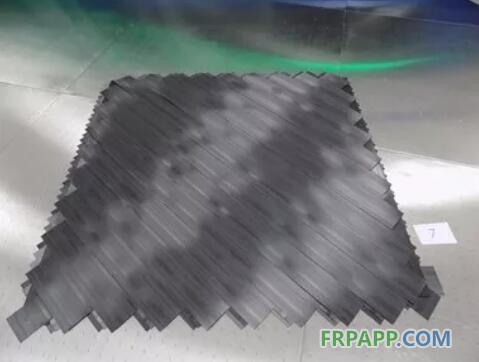

第一步,利用迪芬巴赫提供的Fiberforge 2000铺带系统,铺放碳纤维/PAEK预浸带。“这是目前世界上最快的铺带系统之一,”Sourkes表示。它可以与机器人配合使用,无间断装填并铺放预浸带。整个铺放过程经过了严密的设计,以确保预浸带之间最小的孔隙率。同时,每铺放一层之前,都会对上一层进行重新检测。上述流程在严密控制的环境下进行,确保不受外界杂物和碎屑(FOD)的干扰。

步骤1:利用迪芬巴赫Fiberforge 2000自动铺带机生产坯料。

第二步,在铺放完成之后,坯料被送入自动模压单元。先用一套加热过的压板压实,去除内部孔隙;再用一套冷压板对坯料进行冷却。采取这样“一冷一热”两套压板的作业方式要比单纯采用一套压板效率更高。“直接的好处就是零部件的生产周期可以从数小时缩短到数分钟。”Sourkes表示说。

第三步,压实之后,形成预制件,并被送入下一个工作单元,完成支架的初始形态。

第四步,用Flow International公司提供的水刀对预制件进行裁切,生产出碳纤维/PAEK嵌入件。

“每个项目都需要权衡预制件的尺寸。”Sourkes指出,”如果计算得当,一块预制件上可以切出3-4个长方形嵌入件。这样做能够有效减少浪费,但会相应延长水刀切割的作业时间。”以B支架为例,一块预制件上能够切出数块小的嵌入件。

第五步,利用恩格尔公司(ENGEL)提供的高温注塑机进行复合模塑。将嵌入件置于注塑机腔体内,并注入熔化的PEEK。由于嵌入件采用PAEK LM制造,熔点较低,表面部分会与熔融的PEEK紧密结合在一起。

第六步,如果需要,还可对注塑成形的部件进行机加工直至净成型。“虽然我们的目标是达到近净成型,”Soukers解释说,“但多数情况下,为了确保产品的实际几何外观与设计准确无二,还需要进行最小程度的机加工。”这部分操作通常利用水刀或者在CNC数控加工中心完成。

突破性进展

在B支架的生产过程中,混合材料复合模塑工艺成功地将生产周期控制在3分钟,将BTF数值控制在1.06:1(废料发生率约为5.7%)。“借此技术,原材料得到了最充分的利用,生产效率得到了提高,我们为客户提供了高附加值的热塑性复合材料零部件,还降低了金属部件的设计成本。”生产结果显示,B支架的重量下降了30%-40%,生产成本节约了20%-30%,其几何外观和各项参数性能均达到现有金属部件水平。”如果给我们一个机会,对部件系统进行完全重新设计,减重的比率最高能达到60%。”

此外,这款碳纤维/PAEK/PEEK行李舱支架还有效减少了部件的数量。此前,支架的配套底托采用PEEK材料制造,靠2个铆钉固定在支架底部。如今,TxV和SFS双方已商定利用同样的复合模塑工艺,在支架底部直接复合成型一个底托。

毋庸置疑,混合材料复合模塑工艺的成功离不开TxV公司背后两家股东的技术支持。Sourkes解释说,完成PAEK材料和相关工艺的开发后,威格斯首先在现有合作伙伴中寻找合作机会。“然而,掌握注塑诀窍的公司往往不具备处理连续纤维的能力,而掌握连续纤维加工能力的公司又往往对注塑工艺知之甚少。”受此制约,在TxV公司和聚酮复合材料创新中心成立之前,威格斯和Tri-Mack公司对这两个关键技术点已经进行了多年的合作研发。

在被要求对混合材料复合模塑工艺和传统工艺进行比较时,Soukes表示,传统工艺无法对B支架进行修复,尤其从成本角度考虑是极不可行的。

首飞认证

借助SFS intec公司具备认证资质这一优势,双方已经为这款B支架申请了单独的适航认证。“因为B支架需要悬空安装在头顶,在使用过程中很容易达到额定载荷。”Sourkes表示说,“尤其在起飞和降落阶段,实际载荷会更大。”TxV公司和SFS公司希望这款部件能够在2020年年初上机飞行。

一旦取得适航认证,TxV将启动B支架的量产工作。Sourkes强调说,TxV可以利用自有生产线进行生产,也愿意为感兴趣的潜在合作伙伴提供技术支持,利用他们的生产线进行生产。

这款B支架产品有望为同类复合材料产品打开更加广阔的市场大门。根据预测,一架民航飞机上需要数以千计的支架及其他系统附件产品。一旦采用复合材料,这些产品将帮助飞机减少自重、降低成本。“毫无疑问,热塑性复合材料零部件将在航空航天市场扮演越来越重要的角色。”Costable表示说。

鲁ICP备2021047099号

鲁ICP备2021047099号