在铜电解液中的耐蚀性比较与评价

摘要:讨论了四种不同配合比的双酚A型不饱和聚酯树脂的结构,比较与评价了其树脂玻璃钢在铜电解液中的耐腐蚀性能。

关键词:双酚A型UPR, 铜电解液,耐蚀性

1、前言

国内有色冶炼行业中铜的电解精炼是在电解槽内通过阴阳电极之间施加电压,发生氧

化还原反应而进行的,其产品是工业铜。铜电解液一般成分为:Cu 50~60g/l ; H2SO4 180~210g/l ,电解液正常操作温度:60~65℃,电解液循环速度为0.020~0.025M3/min , 而电解槽的结构材料用得最多的是砼混凝土,其防腐蚀内衬处理最普遍的是采用双酚A型不饱和聚酯树脂玻璃钢,采用毡布复合结构,一般的使用寿命在5年左右。由于市场上双酚A型不饱和聚酯树脂品种、牌号繁多(如197、323、3301等),一些用户选用时往往感到无所适从,一味追求低价位而忽略品质,严重的甚至影响了电解槽的使用寿命,损坏了双酚A型不饱和聚酯树脂的名声。

而不同类型的双酚A型 不饱和树脂由于采用的原料以及配方不同,最后会导致树脂的力学性能以及耐腐蚀性能均有差异,因此在这里,我们从双酚A型不饱和聚酯树脂的结构与基本性能出发,对其玻璃钢制品在铜电解液中浸渍后的性能进行了检测比较,以方便用户判别树脂,保证玻璃钢防腐蚀内衬的质量。

2、试验部分

2.1 合成树脂的基本配合比(摩尔比)

|

|

A-1 |

A-2 |

A-3 |

A-4 |

|

3,3二醇 |

1.5 |

1.0 |

1.5 |

0.7 |

|

顺酐 |

|

2.0 |

2.0 |

2.0 |

|

富马酸 |

2.0 |

|

|

|

|

丙二醇 |

0.5 |

1.0 |

0.5 |

1.3 |

|

低分子环氧树脂 |

|

|

0.1 |

|

按不饱和聚酯树脂的合成工艺,产品溶于苯乙烯中(45%含量)。

2.2其它原材料规格

MEKP :活性氧含量 9% ;

钴的苯乙烯液 :Co含量0.75% ;

中碱无捻方格布 : CWR240 厚度0.4 mm ;

2.3 试样的制备

2.3.1 树脂胶液的配合比(重量)

不同的双酚A型树脂 各100份

过氧化甲乙酮 2份

钴的苯乙烯溶液 4份

2.3.2 玻璃纤维布与树脂胶液的配合比(重量)

玻璃纤维布:树脂胶液=1:1

2.3.3树脂浇注体的成型

按配合比将四种树脂胶液:① 按GB8237-87标准 ,分别制备浇铸体试样,浇铸体冷却至室温后脱模,加工成检测试样。室温固化24h后,按80℃ 2h,120℃ 2h,进行后固化处理后待测力学性能。② 倒入φ10mm的玻璃试管中,固化条件:室温固化2周,固化后切割成高度为10mm的试样。

2.3.4树脂玻璃钢的成型

按GB/T2567-95标准要求,分别手糊四种树脂玻璃钢,试样室温固化2周后,样板切割成尺寸120×120×4规格,断面四周不封边。

2.4试样的浸泡

2.4.1介质:铜电解液 江西铜业公司贵溪冶炼厂提供

其中:Cu含量48g/l H2SO4 200g/l 其它含微量的Cl- 、Pb、Bi等离子

2.4.2试验温度:70℃

2.4.3试验周期 30天,90天,180天 ,360天。

2.4.4浸泡方式

先将试样称重,精确至0.1mg,放入内径为180mm的玻璃容器中,试样之间留有3~4mm间隙,铜电解液浸没试样。

2.5试样的测定

2.5.1树脂浇铸体的力学性能的测定

拉伸强度、拉伸弹性模量、拉伸断裂延伸率,按GB/T 2568-95 标准进行检测;

弯曲强度、弯曲弹性模量,按GB/T 2570-95 标准进行检测;

冲击强度(无缺口),按GB/T 2571-95 标准进行检测;

热变形温度,按GB 1634-79标准进行检测;

巴氏硬度,按GB 3854-83标准进行检测;

2.5.2树脂浇铸体(φ10×10)试样,在70℃铜电解液中连续浸泡后,测定和观察试样的重量变化率、巴氏硬度保留率、表面变化情况,介质的变化情况。

2.5.3树脂玻璃钢试样,在70℃铜电解液中连续浸泡后的重量变化率、弯曲强度保留率(到规定期后取出加工成15×80 mm抗弯试条,并在24h内测试)、巴氏硬度保留率,试样的外观情况。

3.结果与讨论

3.1四种树脂浇铸体的力学性能见表3-1;

四种树脂浇铸体在70℃铜电解液中连续浸泡的结果见表3-2

四种树脂玻璃钢在70℃铜电解液中连续浸泡的结果见表3-3

表3-1四种树脂浇铸体的力学性能

|

|

A-1 |

A-2 |

A-3 |

A-4 |

|

拉伸强度Mpa |

58.0 |

46.8 |

51.1 |

30.5 |

|

拉伸弹性模量Gpa |

3.11 |

3.31 |

3.31 |

3.18 |

|

断裂延伸率% |

2.2 |

1.57 |

1.78 |

1.01 |

|

弯曲强度Mpa |

105.0 |

103.7 |

107 |

99 |

|

弯曲弹性模量Gpa |

3.52 |

3.63 |

3.51 |

3.5 |

|

冲击强度KJ/M2 |

12.8 |

9.7 |

10.2 |

8.7 |

|

热变形温度℃ |

120 |

115 |

105 |

98 |

|

巴氏硬度 |

47 |

48 |

48 |

47 |

表3-2四种树脂浇铸体70℃铜电解液中的浸泡结果

|

期 龄 |

项 目 |

A-1 |

A-2 |

A-3 |

A-4 |

|

30天 |

重量变化率 |

+0.65% |

+0.59% |

+0.48% |

+0.79% |

|

巴氏硬度保留率 |

96.2% |

101.5% |

98.4% |

108.2% |

|

|

试样外观 |

有光泽 |

有光泽 |

有光泽 |

有光泽 |

|

|

介质外观 |

无变化 |

无变化 |

无变化 |

无变化 |

|

|

90天 |

重量变化率 |

+0.49% |

+0.35% |

+0.55% |

+0.12% |

|

巴氏硬度保留率 |

115.3% |

98.4% |

110.8% |

95.3% |

|

|

试样外观 |

有光泽 |

有光泽 |

有光泽 |

无光 |

|

|

介质外观 |

无变化 |

无变化 |

无变化 |

变混 |

|

|

180天 |

重量变化率 |

+0.48% |

+0.54% |

+0.58% |

-0.09% |

|

巴氏硬度保留率 |

110% |

91.7% |

115.3% |

90.3% |

|

|

试样外观 |

有光泽 |

有光泽 |

有光泽 |

表面乳化 |

|

|

介质外观 |

无变化 |

无变化 |

无变化 |

混浊 |

|

|

360天 |

重量变化率 |

+0.45% |

+0.58% |

+0.61% |

-0.3% |

|

巴氏硬度保留率 |

116.7% |

+101.2% |

+113.2% |

85.0% |

|

|

试样外观 |

有光泽 |

有光泽 |

有光泽 |

表面乳化 |

|

|

介质外观 |

无变化 |

无变化 |

无变化 |

混浊 |

表3-3四种树脂玻璃钢在70℃铜电解液中浸泡结果:

|

期 龄 |

项 目 |

A-1 |

A-2 |

A-3 |

A-4 |

|

30天 |

弯曲强度保留率 |

82.1% |

72.3% |

85.1% |

61% |

|

重量变化率 |

-0.04% |

-0.74% |

-0.45% |

-0.85% |

|

|

巴氏硬度保留率 |

95.2% |

88.5% |

102.5% |

98.8% |

|

|

试样外观 |

无变化 |

基本无变化 |

无变化 |

基本无变化 |

|

|

90天 |

弯曲强度保留率 |

75.5% |

53.8% |

70.8% |

50% |

|

重量变化率 |

+0.59% |

-0.62% |

-0.61% |

-0.94% |

|

|

巴氏硬度保留率 |

104.7% |

97.9% |

116.3% |

90.7% |

|

|

试样外观 |

无变化 |

基本无变化 |

无变化 |

表面发黑 |

|

|

180天 |

弯曲强度保留率 |

64.0% |

45.3% |

66.7% |

37.7% |

|

重量变化率 |

+0.55% |

-0.60% |

-0.41% |

-1.2% |

|

|

巴氏硬度保留率 |

97% |

85.4% |

110.1% |

82.5% |

|

|

试样外观 |

无变化 |

表面发黑 |

无变化 |

表面无光泽 |

|

|

360天 |

弯曲强度保留率 |

60.1% |

36.9% |

58.7% |

28.3% |

|

重量变化率 |

-0.48% |

-0.72% |

-0.09% |

-1.5% |

|

|

巴氏硬度保留率 |

92.9% |

80.5% |

107.5% |

70% |

|

|

试样外观 |

基本无变化 |

表面发黑 |

基本无变化 |

基本无光泽 |

3.2 讨论

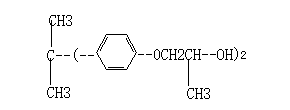

3.2.1 从分子设计角度看3,3-二醇(D33单体),具有如下结构

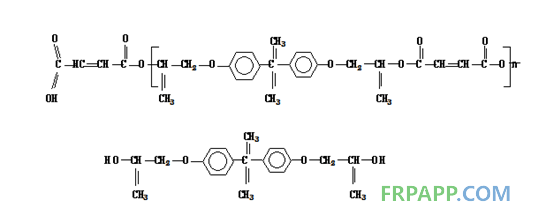

3,3-二醇系双酚A与环氧丙烷的加成产物,它是双酚A型不饱和聚酯树脂的代表结构,但不能以这类化合物代替全部的二元醇(如丙二醇),因为由它制得的不饱和聚酯树脂的活性差,不能同苯乙烯全部交联。因此本试验中3,3-二醇与丙二醇之比理论上选择在3:1和1:1之间。双酚A型不饱和聚酯的基本结构示意如下:

由于酯基旁存在着双酚A大基团障碍,使分子的酯基浓度降低从而使树脂的耐蚀性较邻、间苯型树脂提高。由表3-2和表3-3中的连续浸泡结果可以清楚的看出:A-1和A-3在经一年的电解液浸泡后,仍保持良好的力学性能,被腐蚀的试样未出现明显的变化,说明A-1和A-3树脂的耐铜电解液性能较好,而A-2和A-4相对较差。因此总体来说,不同类型的双酚A型 不饱和聚酯树脂在铜电解液中的耐腐蚀性能顺序如下:A-1>A-3>A-2>A-4,而3,3-二醇的含量则是按此逆顺序,这个检测结果表明3,3-二醇含量越高,耐蚀性越好。

目前许多树脂生产厂家,为了降低成本,在合成中采用丙二醇多、3,3-二醇少的配合比,这也是市场上出现许多低价位的双酚A型 不饱和树脂的原因,即以A-4为类型的树脂代替A-2型树脂,这类树脂是以降低树脂的耐腐蚀性能为代价,这不仅对用户,更对整个市场带来不利的影响。

3.2.2 不饱和酸的选用:A-2、A-3、A-4采用顺酐,因为顺酐熔点低,反应时缩水量少(较顺酸或富马酸少1倍的缩水量),两个羧基很容易酯化,但需要顺-反异构化转变,否则树脂在应用中的反应活性不够高,最后影响树脂的固化性能,树脂固化性能的好坏是树脂应用中的力学性能要求和耐腐蚀要求的基础,固化性能不好的话,将导致固化后树脂的力学性能和耐蚀性能受影响,虽然顺-反异构化转变的程度与反应条件有关,但已有实验证明,顺式结构不可能100%转化为反式结构。而A-1采用了 富马酸(反丁稀二酸),由此合成的反式结构的产品分子构型对称性更好,化学活性高,从表中可以清楚看出其力学性能和耐蚀性能比顺式树脂(A-2、A-3和A-4)要好,因为它的分子链的结构中,不存在未转化了的顺式双键。

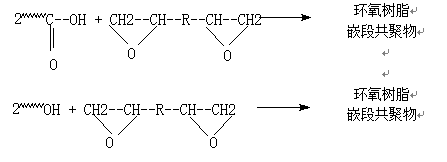

3.2.3 A-3树脂中低分子量环氧的封端作用:组成不饱和聚酯的各个组成部分在分子链中的排列顺序,即分子的内部结构对树脂的力学性能和耐蚀性也是非常重要的,一般不饱和聚酯的分子链端基为羧基或羟基,而这些基团是极性较强的亲水性基团,这些活性基团的存在,增加了不饱和聚酯对水的敏感性,而采用低分子量的环氧化合物与其发生下列反应,生成了嵌段共聚物:

因此通过环氧封端的改性,降低了树脂中亲水性基团的比例,使树脂在腐蚀性的液体化学介质作用下(如电解液)溶胀的速率大为降低,而这是影响树脂耐腐蚀性能的一个重要因素,因为在树脂接触腐蚀性化学介质前期,物理性的介质扩散(溶胀)对基体树脂的耐腐蚀是起主要作用,速率越低,耐腐蚀效果越好,从表3-2中可以看出,在前期(30天),A-3树脂在A-2、A-3和A-4三者中的增重比率是最小的,这就是亲水性基团比例减少的结果;同时,环氧封端基团的引入使分子链有序性提高,嵌段共聚物的分子链长度增加,使交联点密度下降,导致热变形温度下降,但耐腐蚀性能未见受影响,这是因为随着分子有序性的提高,使固化交联后的分子规整性加强,另外,由于环氧树脂本体及环氧封端后产生的仲羟基会使树脂与玻纤的相界面结合性能得以提高,这可以在表3-3中可以得出结论,因为在表3-2中,树脂浇铸体A-2与A-3的耐腐蚀性能均是不错的,两者差别不是特别明显,但在表3-3中就可以发现A-3型树脂玻璃钢的耐腐蚀性能明显优于A-2型。综合以上因素,A-3类型的双酚A型不饱和聚酯树脂是在以顺酐类双酚A不饱和聚酯树脂中的耐腐蚀性能最好的。

4、结论

4.1采用双酚A富马酸型(A-1)或环氧嵌段双酚A型共聚物的不饱和聚酯树脂(A-3)玻璃钢,适合于铜电解液介质的耐腐蚀作用。

4.2当3,3-二醇:丙二醇=1:1时的双酚A型不饱和聚酯树脂玻璃钢尚能用于铜电解液介质中。

4.3当3,3-二醇:丙二醇=1:2时的双酚A型不饱和聚酯树脂玻璃钢不能用于铜电解液介质中。

鲁ICP备2021047099号

鲁ICP备2021047099号