截至到去年底,围绕新320进行了下列工作。其中有一些大项目要持续到2023年。

1.CF/PPS客舱窗框。10分钟可生产一个窗框。窗框与蒙皮采用焊接(787和A350是铆钉连接);

2.热塑性复合材料TC1320 / PEEK发动机吊挂上梁;

3. 热塑复合材料CF / PEKK龙骨梁(无图)。组件采用焊接,无铆钉(787和A350均有铆钉);

4.使用热塑复合材料CF/PPS,制造出A320的球面框。

5.热塑性复合材料C型框(左)和剪切角带(右);

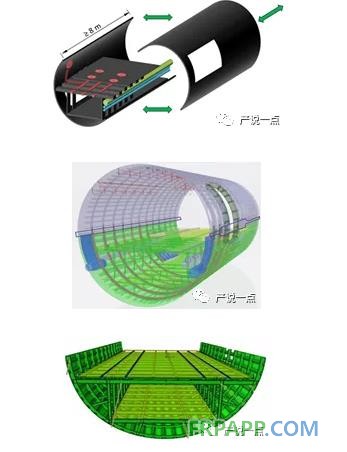

6.热塑性复合材料集成制造,机身壳体组件。一改现行的机身装配工艺。机身上下对合采用焊接;

7.GKN公司使用大规模树脂传递模塑(RTM)技术,将导致一个高效低成本制造业解决方案并为机翼梁节省重量。图为4米长的机翼试验件在制造中。在新320项目启动前,要制造出长15米的(与产品1:1)的机翼梁;

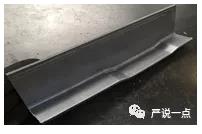

8.GKN公司为多类型飞机,用热塑复合材料制造出,机身框与蒙皮连接的255种、形状不同的剪切角片;

9.Spirit公司试制热塑复合材料7米长的,机翼壁板蒙皮。在新320项目启动前,要制造出长15米的(与产品1:1)的机翼壁板蒙皮。采用RTM工艺。

新320复合材料的用量,可达到50%偏上一点,约10.05吨(老320机体结构重量,大约是20.1吨)。新320是一款复合材料飞机。它除了复合材料给飞机代来的优点,又投入巨大的资源,新开发应用热塑性复合材料技术。这又增加了它的竞争优势。

鲁ICP备2021047099号

鲁ICP备2021047099号