2.2 凸台

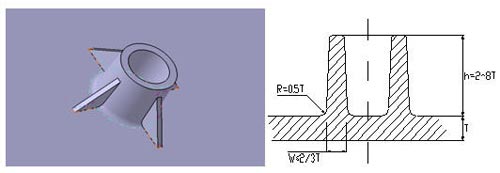

有时为了使产品达到某种装配功能或对产品结构进行工艺改善,常常需要在产品上设计凸台,如下图所示:

图4 凸台结构及设计示意图

但在设计凸台时,常常在凸台周围添加加强筋,以增加凸台强度并改善材料的流动性,并且凸台壁厚不可太厚,以免在产品表面形成缩坑。

2.3 圆角

在制品拐角或翻边处,需用圆角过渡,以改善材料流动性能,应尽量避免使用直角或小于壁厚的圆角,圆角半径的大小一般是外R取2T(壁厚),内R取1T。

3 预埋件设计

SMC制件中设计筋、台与预埋金属嵌件,是实现相应功能(如减重、增加制件刚性、方便零件配合与连接等)的主要方法,几乎是不可避免的。但需注意上述细节设计会造成表面缩坑现象,因此筋的厚度以3mm为宜,台的根部要圆滑过渡,预埋嵌件用金属材料的热胀系数与SMC尽可能接近,预埋嵌件周围料层不宜太薄(否则会因收缩破坏制件表面)。

3.1 自攻螺钉

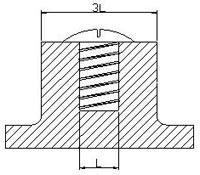

SMC制品上应尽量避免使用自攻螺钉,因为玻璃钢制品的剪切强度较低,无法起到应有的作用,且安装时容易将凸台胀裂。但如果确有需要,进行产品设计时应尽量参照图5设计:

图5 自攻螺钉设计示意

3.2 嵌件结构

为了实现SMC制品与其他零件的连接,常常需要在制品中预置螺纹嵌件。预埋嵌件分为内螺纹和外螺纹两种,即预埋螺母和预埋螺栓。通常使用铜或铝等硬度比钢低的材料,以防止嵌件在模具内错位时损伤模具。

对于SMC制品用嵌件,设计时应注意以下事项:

1) 嵌件用金属材料的热膨胀系数应与SMC尽可能接近;

2) 嵌件周围SMC料层不宜太薄,否则会因收缩而使制件破坏;

3) 嵌件必须用开槽或滚花结构以保证嵌件牢固地固定在SMC本体内。

当嵌件为通孔而且嵌件高度与制品厚度一致时,因嵌件高度有公差,合模时易将嵌件压变形。所以嵌件设计高度应该低于制品厚度。

鲁ICP备2021047099号

鲁ICP备2021047099号