RTM工艺是目前液体复合材料成型工艺中发展得比较迅速的一种先进复合材料成型工艺,并广泛应用于航空、航天、汽车以及民用建筑等各个领域。1]。RTM工艺的一个主要优点是低压成型且树脂对纤维只有一步浸润过程,所以RTM工艺对树脂的要求较高,特别是树脂的流变行为必须确保纤维/树脂的一步流动浸润质量、预成型体的耐冲刷性及低注射压力等要求,因此研究开发适合于RTM工艺的树脂基体是其关键环节。一般来讲,适合RTM工艺的、理想的树脂体系应该具有下列特点:长的适用期和注皎温度下较低的黏度;凝胶时间短;挥发性小,没有副产物产生。

环氧3266树脂体系是北京航空材料研究院最新开发的一种RTM用低黏度高韧性环氧树脂体系。其与美国CYTEC公司同级别的CYC()M 823 RTMr4树脂性能指标相当,某些性能如弯曲性能等还要高些。本工作研究了该树脂体系的流变特性,并建立其化学流变模型,系统揭示和掌握该树脂体系的流变特性,为科学确定RTM工艺低黏度工艺平台窗口、实现树脂工艺参数的全局优化和保证产品质量提供必要的理论依据。

1 材料及实验

1.1 实验材料

RTM工艺结构复合材料用环氧3266树脂体系,北京航空材料研究院自制。

1.2实验内容

1.2.1 示差扫描量热(DSC)分析

使用美国Thermal Analvsis&.Rheology Instru-ments Inc.的oio DSC型分析仪,升温速率为5'C/min,由室温升至150 C。DSC实验前,分别用高纯铟(99. 9990/)和锌(99. 9990/)校正温度轴和能量轴。实验均采用氮气保护,气体流量为50ml_/min。

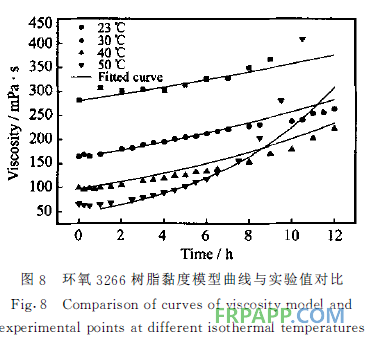

1.2.2 黏度随时间变化关系的测定

根据DSC曲线,确定23,30,40,50 C为测试温度点,对新鲜树脂体系进行测定。所用仪器为:NDJ-5s型数显黏度计,带水浴恒温槽,上海天平仪器厂生产。测试时间≥12h。

1.2.3 黏度随温度变化关系的测定

运用美国产Brookfield DV-I型数字式黏度计,对新鲜树脂体系进行测定。转子号:SC4-34,体积:9. 5ml_,转速/倍数:60/10,升温速率:1 C/min。

2 结果与分析

2.1 DSC曲线分析

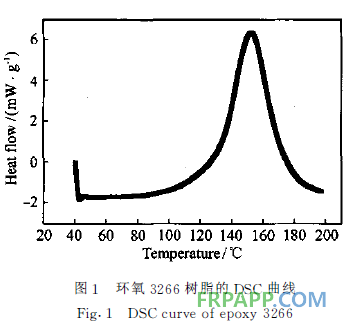

图1是环氧3266的DSC图。由图1可以看出:该树脂体系在较宽的温度范围内有一较为缓慢的单一反应放热峰,说明各组分反应同步,温度的波动对树脂体系的反应影响较小,这对复合材料的成型有利;反应放热峰的起始温度、峰值温度和终止温度分别为80,152 C和180,是一个较为典型的中温固化体系;考虑DSC测试所取的试样量(约5mg)与实际工艺的树脂量不同,综合DSC结果和热扩散因素的影响,初步确定树脂的工艺温度应在70 C以下才能满足RTM工艺注射时间的要求;当温度小于60 C时,树脂体系热焓的变化很小,说明温度小于60 C时体系反应进行很缓慢,应具有比较理想的工艺操作期。

2.2 动态黏度分析

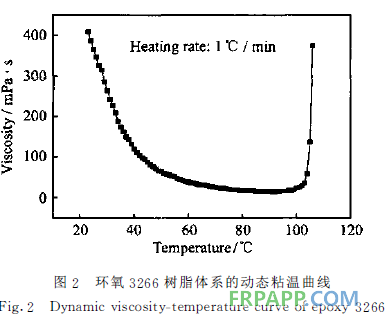

对实验1.2.3的数据作图,便得温度一黏度动态曲线如图2所示。

2.3 等温黏度分析

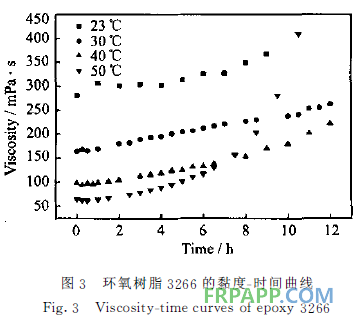

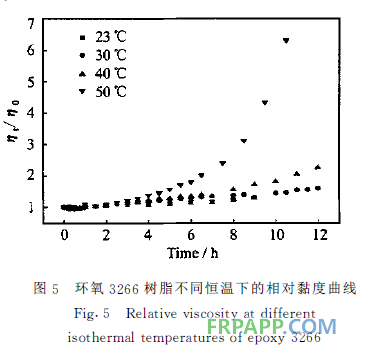

通过DSC曲线和动态黏度曲线分析,在20~50°C范围内选取四个温度23,30,40°C和50°C作等温黏度测试,依据实验1.2.2测试数据结果作图可得到图3。

2.4化学流变模型的建立

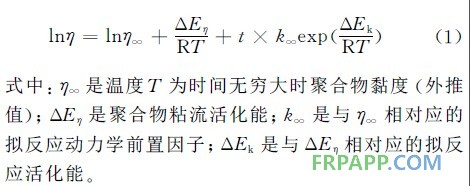

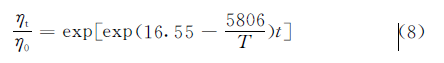

本研究采用双阿累尼乌斯方程建立黏度模型,其理论基础如下:

基于Florv凝胶理论和Stockmayer支化理论,Roller根据黏度与温度、时间的关系首先提出四参数模型:

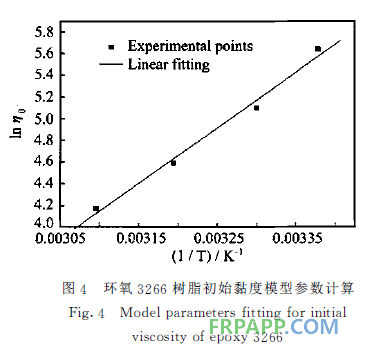

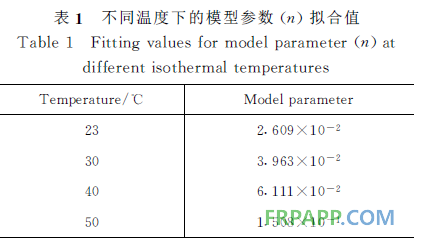

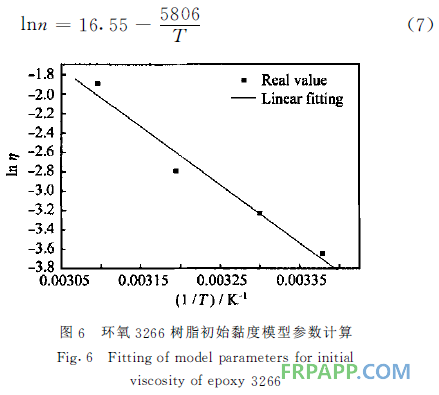

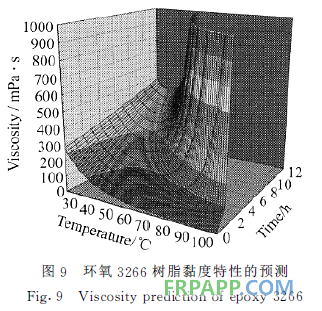

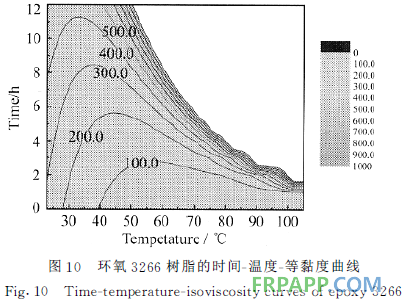

由图6可以看出,Inn与l/T的线性关系比较好,表明以上热固性树脂化学流变模型对环氧3266树脂的拟合具有很好的可靠性。通过对Inn与1/T的线性拟合,可以计算出参数K3、K4是。的具体数值,从而进一步可以得到模型参数卵的具体表达式,结果如下:

3 结论

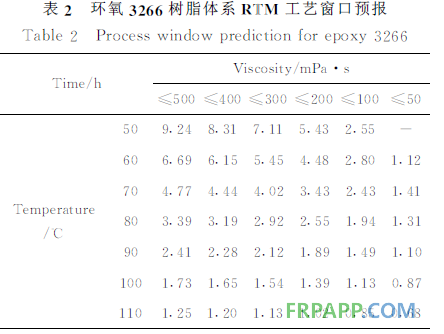

研究表明,双阿累尼乌斯流变模型可较好地用于RTM工艺专用环氧3266树脂体系化学流变行为的模拟分析,模型分析结果与实验结果取得一致性。环氧3266树脂在50~110 C的温度范围内可以满足航空结构复合材料RTM成型的基本工艺要求。该树脂体系在50~80°C内,黏度低于200mPa.s的时间可达3h以上。因此,可以确定3266树脂体系最适宜的注射温度为50~80°C。而且注胶温度范围宽,适合较大零件的加工。该研究所建立的树脂流变模型及工艺窗口预报将为高性能复合材料RTM工艺参数优化及实施提供科学依据。

鲁ICP备2021047099号

鲁ICP备2021047099号